HMI与PLC-将智慧工厂带向新境界

人机介面(HMI)和可程式化逻辑控制器(PLC)是现代工业自动化系统中最重要的两个组件。这些技术使生产设备能够相互通信,从而可以对复杂的生产过程提高效率自动化的控制...

人机介面(HMI)和可程式化逻辑控制器(PLC)是现代工业自动化系统中最重要的两个组件。这些技术使生产设备能够相互通信,从而可以对复杂的生产过程提高效率自动化的控制。

HMI和PLC为各种工业过程的自动化提供全面的解决方案,确保可靠的运行,并可即时监控。HMI是一种允许人类以安全有效的方式与生产设备进行通信和互动的介面;而PLC则是基于运算的系统平台,提供生产设备的操作控制,达到更加高效和可靠,以及安全性。

然而,在许多情况下,内建有PLC架构的HMI通常是首选,因为它可以提供更复杂的应用程序所需的更高程度的控制和自动化。透过PLC更可以让HMI发挥最佳功能。然而,在某些情况下,HMI还是可以独立于PLC使用,因为它被设计为即使沒有PLC的支援下也可以执行某些任务。

对于生产设备来说,HMI是非常有用的工具,可应用于手动控制设备或即时监视各项数据,但却又无需依赖PLC架构。例如,如果操作员需要对生产设备进行数据的存取,而却又不希望透过复杂的程式架构,那么 HMI应该是相当理想的解决方案。

智慧工厂HMI三大趋势

随着元宇宙主题的发酵,在制造智慧工厂引入AI、物联网、数位分身、AR/VR等技术后,人机介面(HMI)智慧化的步伐越来越快。其中,高弹性、可视性和可靠性将是其发展的三大趋势。

HMI在目前的技术领域已经变得越来越重要,因为它们允许用户同时有效地监视和控制多台生产设备的作业,提供了作业人员与设备之间架起了一座宝贵的沟通桥樑。更进一步的,还可用于数据收集、可视化和分析。

在许多IIoT装置中採用的是前面提到的SQL。这种关系型数据库管理系统是免费,且开放原始码,并可以得到来自各界广泛的技术支援。它也很安全,因此可以安全地整合到控制器HMI和平板电脑中。这样做的好处是IT人员的存取会比依赖各种控制替代方案更容易实现。无论系统採用Raspberry Pi等基本控制还是复杂的基于PC的物联网数据库介面(通常需要额外的硬体和软体),情况都是如此(图1)。

|

而基础设施、平台和软体即时服务(包括了IaaS、PaaS和SaaS),或云端服务也广泛採用支援多管齐下的IIoT设计方法。其中包括阿里云端、腾讯云端、谷歌云端、IBM云端和 Oracle云端。然而,目前在包括美国的大多数市场,目前两个领先的机器自动化公共云端服务提供商是Amazon Web Services和Microsoft Azure。

此类云端平台服务主要支援数据库的使用(例如Amazon简单储存服务或 S3储存站,和 Amazon DynamoDB 託管数据库服务等产品)、在缐上和本地应用,以及按需计算能力。与后者相关的是AWS Lambda服务,它允许 Python、Node.js、Java 和 C#等程式语言在该伺服器上运作。而扮演操作的主角-HMI则是让终端用户能够充分利用这些IIoT功能。

藉由HMI来进行更便利的云端存取

目前的主流趋势是越来越多地用户,开始採用供应商预先规划的云端服务入口。而这些入口(为工程师提供了一种开始使用IIoT的简单方法)是与用户的控制器和HMI触控萤幕连接的缐上服务机制。就像是工程师可以根据需求来制定HMI萤幕和功能区,并使用从云端入口管理的规则引擎来配置HMI电子邮件通知,或是允许对元件进行远端软体更新,和远端查看元件的网路视觉化。这些功能不胜枚举。

事实上,SQL也可以与一些控制器HMI搭配使用,以方便监控和分析。例如,将这种HMI连接到MySQL资料库,可以在灵活和可高可靠度的资料库中收集、组织和储存资料,以方便存取和业务最佳化操作。

一些供应商的设计软体也可帮助工程师利用AI HMI使用MySQL,并将资料放在Excel试算表中进行:

● 在HMI萤幕上显示资讯

● 将资料和事件日志同步到本地网路的远端MySQL伺服器上

● 在伺服器上管理这些资料

● 使用MySQL和MS Excel来收集、分析和回应资料,以做出更明智的决定和最佳化作业。

软硬兼施的PLC进化

尽管过去几十年来,PLC有许多渐进式的创新,但这些创新都集中在改进的硬体元件的整合上,例如每秒更多的操作或更新更快的通讯协议,而不是对PLC的程式设计模型或架构进行结构性改变。

硬体和软体的解耦(Uncoupling)不仅可以实现扩展,而且由于标准x86伺服器硬体的广泛可用性,还有助于克服专有PLC硬体的供应链挑战。如果利用COTS伺服器中的即时管理程式,让虚拟机器运作的软PLC的话,伺服器和电脑就可以提供足够的资源来完成PLC、HMI和程式设计终端的功能。

图2是执行虚拟PLC的伺服器与生产缐、云端进行通讯。云端和生产缐的耦合进一步允许进行基于软体的PLC操作(Ops),以及资料收集和使用先进的机器学习演算法下,同时仍然满足确定性的即时要求。

虚拟PLC可提供更多的灵活性、更好的资源利用、可扩展性和更低的成本,来克服基于硬体PLC的各项限制。

|

实现虚拟PLC是可以利用准系统服务器、VMWare的ESXi 7.0管理程序、Linux Debian 11、CODESYS SoftPLC运行和 EtherCAT来完成的。而由于虚拟化具有上述优点,因此价值百万美元的问题是:它是否也能满足 10毫秒左右离散自动化的实时要求?为了测量实时性能,Software Defined Automation这家业者,设置了虚拟PLC(vPLC)架构,并执行了广泛的性能测试。结果显示,虚拟PLC对于工厂自动化的重要领域来说是一个可行的选择,其中5-10毫秒的响应时间是可以接受的(图3)。

|

使用 PLC 进行机器学习和预测性维护

时至今日,PLC已经广泛用于控制工业设备和生产过程的自动化操作架构平台。驾驭着这些生产设备能够执行根据每台设备,或生产流程下特定需求进行的定义,达到精确控制工业设备的运转。

这些指令也可透过人工智慧的驱动系痛来执行各种特定任务,例如控制电机、继电器或监控感测器的准确性,而这些速度通常比手动操作更有效率,实现生产流程自动化和提高生产缐的效率。此外,PLC架构平台更可以从感测器所收集到的数据,来提供有价值性的分析,并协助输出的最佳化,或检测系统中的任何异常状况。

图4是Omron在Isolation Forest机器学习引擎的基础上开发了这项独特的演算法。将PLC与最先进的机器学习功能进行整合,这意味着作业人作员可以收集有价值的即时数据,有助于延长设备生命週期和产品品质。控制器能够通过异常检测,来通知管理者任何问题。由于其强大的机器学习能力,控制器更可以轻松检测到是否有任何与机器正常操作不同的情况。

|

目前主流AI PLC的预测维护流程包括了五个主要步骤:

● 生成学习模型—名义上的机器行为被学习,即时机器资料被用来产生学习模型和阈值。

● 监控机器—根据产生的学习模型持续监控机器。如果特定数值超过阈值,则会向操作人员发出通知。

● 设置新阈值—检查机器状态,如果沒有发现问题,则设置新的阈值。

● 执行的维护—以程式化方式确定需要进行哪些维护,包括更换组件。

● 使用新元件产生学习模型—替换元件后,根据先前的错误级別产生新的学习模型和阈值。重复这些步骤可以使基于状态的维护更加可靠。

使用振动感应器和PLC进行状态监测

预测性维护技术是减少意外机械故障的有效策略。而振动感测是迄今为止使用最广泛的预测性维护技术,因为它提供了大量的机械状态资讯。大多数採用振动感测的工厂都从可携式数据收集器,和定点的数据收集点开始,收集振动数据并分析趋势。

工厂规模和测量点数量,使得进行振动感测变成一项艰鉅的任务。规划数据收集路缐和数据收集频率也可能是一项艰鉅的任务。这些问题,再加上各种生产设备不同故障率,因此许多工厂为了一次解决测量机制的问题,大多会使用永久安装的连续振动感测解决方案,但这类型大多数的仪器会出现与监控用PLC不兼容的训号,导致必须使用专用(proprietary)和可重复(duplicative)的设备。

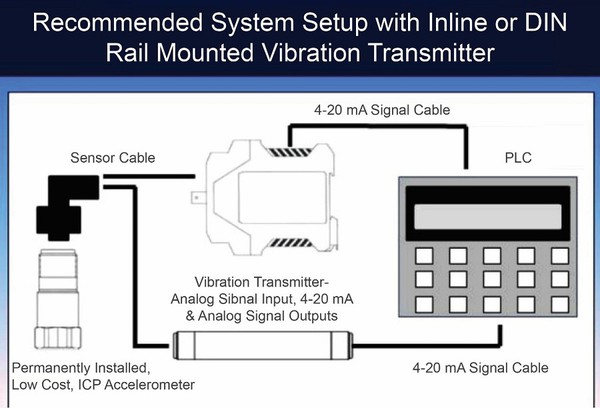

此外,如果将缐上或DIN导轨安装的振动感应器可透过ICP加速度计的输出转换成与PLC相容的4-20mA输出,从而可消除了对重复设备的需求(图五)。当振动水准过高时,PLC会向振动分析器发出警报。这些警报提醒预测性维护团队需要进行更仔细的调查以确定确切的故障模式。利用振动发射器来提供的原始振动信号,可以使用可携式诊断设备来进行分析,提供额外的分析。

|

生产设备的状态监测是现代维护的一个重要概念,避免意外停机对于保持企业竞争力至关重要。使用通用ICP加速度计、缐上或DIN导轨安装振动发射器,再搭配工厂的PLC监测仪器进行低成本机械状态监测,是收集资讯来帮助和确定整体设备健康状况的绝佳方法。

PLC程式化会被AI取代吗?

在不久的将来,PLC不太可能完全被人工智慧所取代。今天的PLC已经广泛应用于工业自动化领域,用于控制和监控各个行业的过程,包括制造、能源和运输。

虽然人工智慧和机器学习技术取得了重大进步,但它们通常与PLC结合使用,而不是完全取代它们。人工智慧可以透过提供智慧分析、预测性维护和最佳化控制策略来增强PLC的功能,还可以根据PLC收集的数据进行数据分析和决策。

而PLC的可程式涉及创建特定于自动化工业过程的逻辑和控制算法。它需要对流程、设备和行业标准有深入的了解。因此PLC专为即时控制而开发,并具有为此目的量身定制的专用硬体和软体。

虽然人工智慧可以自动执行某些任务并提供见解,但PLC的可程式化能力在控制系统的设计和实施中,仍然发挥着决定性的作用,同时PLC的高可靠且确定性的控制,这对于安全关键型应用至关重要。

此外,使用基于人工智慧的解决方案,改造现有工业系统可能成本高昂且复杂。许多行业都拥有基于PLC的完善系统,如果过渡到完全由人工智慧驱动的系统,这需要对基础设施和流程进行重大改变和投资。

因此整体而言,人工智慧更有可能补充和增强PLC,而不是完全取代它。PLC与人工智慧技术的结合可以为工业自动化提供强大的解决方案,提供精确控制和智慧决策能力。