隔离式封装的优势

本文说明高功率半导体的先进封装有效提升效率及效益的技术与列举应用范例。...

在先进的隔离式封装中使用主动式功率元件,有助于处理更高的功率,并大幅减少电路设计中的热管理工作,从而克服大功率充电的挑战。本文说明高功率半导体的先进封装有效提升效率及效益的技术与列举应用范例。

高功率半导体的先进封装有助处理更高的功率

表面黏着功率元件(SMPD) 封装为设计人员提供了功率性能、功耗及易于佈局和组装的最佳组合,可协助设计人员克服挑战,不用大幅增加系统的尺寸和重量就能提高输出功率。

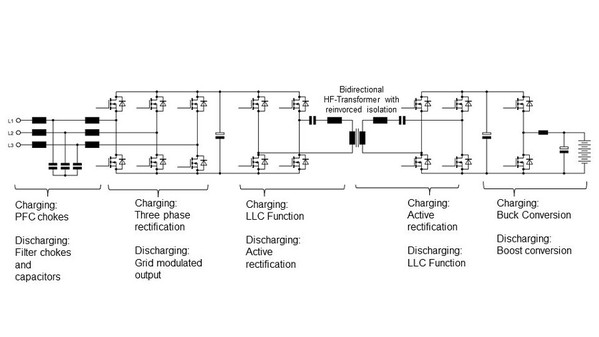

图一展示了一种双向电源拓扑结构,该拓扑在8个半桥组中使用16个碳化硅功率MOSFET。设计人员利用更多并联的离散式功率 FET来实现更高的功率,将使充放电系统的设计变得更加困难。

离散式功率FET的封装方式,通常是採用D2PAK或TO-247封装。当设计输出功率水准超过30 kW时,先进的封装方式可提供所需元件以支援高输出功率。

|

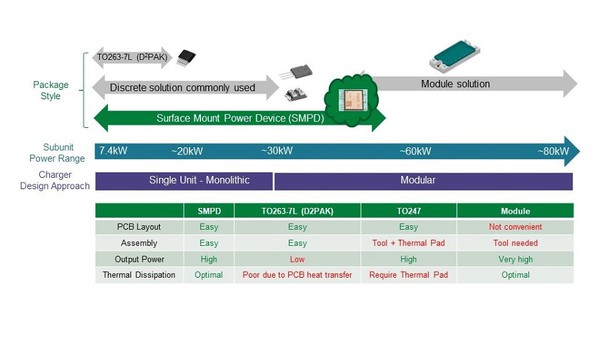

图二显示了封装方式选项及其功率性能。每个封装方式选项都会依据印刷电路板 (PCB)佈局复杂性、组装难度、输出功率和散热量来评定。

|

SMPD封装可实现更高功率密度

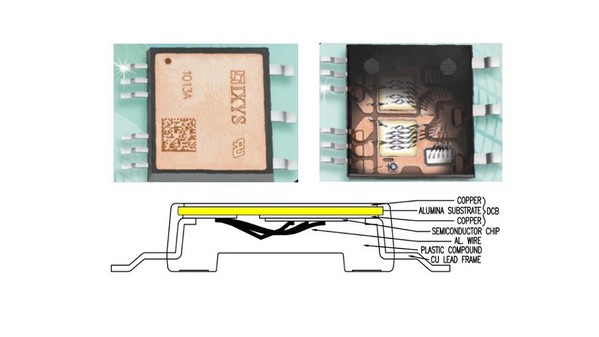

设计人员可以使用SMPD来容纳各种电压等级和电路拓扑(包括半桥)的各种晶片技术。图三显示了Littelfuse的 SMPD 的封装范例。SMPD採用直接覆铜(DCB)基板,带有铜导缐架、封装铝缐和半导体周围的模塑化合物。

DCB中的裸露铜层可使连接到散热器的表面积最大化。将铜导缐架与封装铝缐相结合,可以简化焊接和组装作业。DCB结构可提供高隔离强度,并允许在单个载体上採用具有高散热性能的多个半导体排列。

|

本范例中的 SMPD 封装设计具备多项优点:

‧ 可最大限度地利用半导体性能,以及低杂散电感的封装结构形成的低电压过冲。

‧ 在实现客制化的拓扑结构方面有更大的灵活性,包括晶闸管、功率二极体、MOSFET 和 IGBT。

‧ 由于具有背面隔离设计,所有功率半导体都可安装在单个散热器上。

‧ 与其它半导体封装方式(例如 TO 型元件)相比,热阻更低。

‧ SMPD 可提供比 TO 型封装更高的载流能力。

‧ 半导体晶片和散热器之间的低寄生耦合电容较低,降低了辐射EMI。

‧ 已获得UL认证,额定绝缘电压最高达2500 V

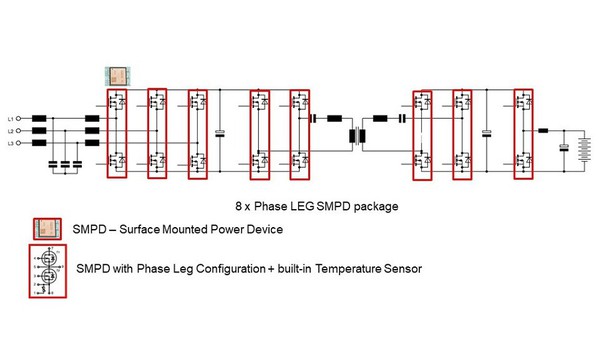

图四中的每个封装都包含两个功率MOSFET,作为SMPD封装中可用的多种电路配置的一个范例,突显了SMPD封装如何将元件数量减少近一半,从而实现更高的功率、更大的功率密度和更小的组装尺寸。

|

以更小的封装提供更高的功率

设计人员可以提高充电器的功率以增加功率密度。它的用途很广泛,比如电动汽车(EV)。

电动汽车的设计人员需要克服快速充电的挑战,以最大限度减少车辆充电时的闲置时间,因此需要提高充电器的功率输出、功率密度和效率。单个单元充电器设计范围从 7 kW 到 30 kW。将单个单元元件组合成模组化设计可提高功率输出,并使充电器制造商实现更小尺寸、更高的灵活性和可扩展性的目标。

在先进的隔离式封装中使用主动式功率元件,可实现更高的功率密度并大幅减少电路设计中的热管理工作,从而克服大功率充电的挑战。

设计人员採用SMPD封装,就能开发输出高达 50 kW的单个功率单元,还可以减少元件数量来降低制造成本。例如Littelfuse的表面黏着封装设计,可以利用低热阻封装方式的技术,从而最大限度降低散热器的尺寸和成本。由于它的寄生电容和杂散电感较低,这种封装方式可以降低辐射和传导 EMI。设计人员可以使用更小的电感元件在高频下工作,从而节省空间和成本。

(本文作者Martin Schulz为 Littelfuse应用工程全球负责人;Philippe Di Fulvio为Littelfuse电动汽车基础设施业务发展经理)