雷射銲接溯源扩大应用

造就其中核心的光纤/半导体雷射源及模组架构不断推陈出新。但台厂技术能量与成本竞争力仍有落差,如今则可望迎接国际节能减碳的潮流而带来转机。...

因应近年来3C、电动车新品需求逐年普及,促使有色金属和大功率雷射加工等相关应用随之成长,造就其中核心的光纤/半导体雷射源及模组架构不断推陈出新。但台厂技术能量与成本竞争力仍有落差,如今则可望迎接国际节能减碳的潮流而带来转机。

回顾雷射加工产业虽然曾在金融海啸期间遭遇低潮,但到了2011~2018年间、因为电动车和金属积层制造技术制造发展,驱动其稳定成长的契机,直到中美半导体科技战与COVID-19疫情期间更加码推广。

根据OPTECH最新统计,全球雷射加工市场从2021年的14,730亿成长至2022年的16,420亿,复合成长率为11.46%;预测到了2026年将达到23,190 亿,复合年增长率为9.02%。且依台湾海关进出口统计数据,2021年全台雷射源及加工设备相关进出口总值约为7.17亿美元,其中进口比重占80%,高功率应用又约占56%,主要用于切割与銲接。预估到了2027年台湾雷射切割、銲接设备产值,可望突破400亿元,其中銲接应用产值占比可望突破50%,达到200亿。

尤其看好现今电动车钣金加厚、高反射铝、铜等异质接合金属材料的比例提升,以及马达及充电桩的铜质材料等需求;加上5G引领的散热技术变革,散热板必须变得越来越薄等需求。预估未来在台湾1~3kW高功率雷射源价格应会逐步稳定,并趋于饱和,转而投入6~10kW大功率雷射市场,由目前主流的近红外光(IR)雷射制程波段移至蓝光波段的趋势已现。

|

举例来说,目前在车辆电机系统中,主要用于马达定子中连接的铜缐圈即属于难銲材料,倘若铜缐圈间连接不佳,就可能会导致增加连接电阻,从而影响马达导电性能,所以业者在銲接过程中,必须确保马达定子不受高热。但因为传统氩弧或等离子銲接技术会产生过高热量,可能会损坏周边组件,留下不需要的孔隙,而影响马达电性表现。

以及电动车最重要的锂电池,通常由单独圆柱型电池芯组成,再将电池组銲接在一起,以增加电容量。上方銲接片通常採用镀镍铜片,用于传导电能;下方柱体则为钢质,作为储能应用。但因为两种材料对于雷射吸收率及熔点有別,必须精准控制能量銲接,以免穿透太深会破坏电池本体,并降低电池组性能;若穿透深度不足时,也将难以銲穿铜片,或在铜、钢之间形成金属化合物,将增加传导电阻,劣化电能传导效率。

DDL半导体雷射源崛起 推进大功率雷射加工应用

工研院南分院副经理宋育诚进一步剖析目前大功率光纤雷射源市场,主要可分为中间採用不同增益介质/元件的脉冲型(Pluse Fiber laser)、连续型(CW)光纤雷射为主流,在台湾各有搏盟、?杰等厂商投入开发,已达到一定产能,未来会朝向更高功率发展。。

|

至于结构相对简单的直驱式半导体(Direct Diode Output System;DDL)输出雷射源,虽然被喻为下世代雷射代表之一,将电能直接转化为光能量输出,减少了复杂的共振腔和反射组件系统的光学设计,能源转换率可达40%~50%、<4mm.mrad雷射品质也已逐步改善,因此可有效降低耗电量及生产成本。

但仍处于起步阶段,有待持续提升功率及品质,并加入有助于稳定及更多附加功能的智慧化元素来提升竞争力;在应用上,则要求以低成本达到高效率。

南分院现也开发出整合工研院DDL阵列模组技术与台制雷射泵浦产品、直驱电路模组,打造首部自主开发的6kW大功率雷射光源,并导入智慧监控与强化关键零组件自制能力;建立雷射测试平台,并完成加工品质验证,主要用于热处理(软、硬化)、銲接等需求,并有众多辅导实绩范例。有別于传统用烤箱加热完整工件,以火焰加热将更难以手动控制强度、速度与温度;也不像高周波感应加热,须要考虑后处理及高能耗问题。

但他也坦言:「由于雷射加工在散热过程中就会大量耗能,所以在节能减碳层面会比较侧重在应用面改善产出,进而为传统工法升级加值。」採用DDL雷射进行热处理时,大部份可省去后处理过程且降低能耗;同时可为传统工法升级,提高处理品质,在完成表面硬化后,就能成为产品。

为免当功率过高,硬度逐渐提升到一定深度后,表面过熔会让材料回火软化;或是加热时间不足,导致碳化物无法融入工件,都可能造成表面凹凸不平而影响精度。有些建筑、轨道的扣件还希望能在软化后,方便施以拉伸或收缩工序;再依需求搭配雷射功率,扩大或缩小处理局部范围。

所以业者会要求雷射源须在不同温度、速度下,都能依客户加工钢材或退火、冷却时间;进行制程分析与改善,来决定该硬化或软化,以维持均匀且适合的硬度。在相同工件和加工时间比较下,DDL耗电会低于高周波1/10,也有利于减少排碳。

|

高速运算追求节能 导入铜质薄件散热

至于在雷射精微加工领域的最大市场,现仍集中于电子、光电、半导体产业,特別是包括5G通信和自驾车产业、企业等级的伺服器、虚拟货币挖矿机等高效运算(HPC)市场等新兴科技,对于难加工金属模具的高速精微切割与銲接需求正快速增加,造就更新雷射源技术和材料进步的挑战,也将推动产业成长。

包括其装置内部为了避免使用过久发热而影响效能,催生热管理工程产业,至今需求更是变本加厉。包括因为5G装置具有高频、高速传输效率和资料量庞大等特点,增加装置内的高功率零组件数量,但产品外观又有朝向轻薄化及高发热量等趋势,对其装置内部的机构散热运用空间会有一定程度的限制,导致全球散热模组皆须有良好效率的薄型散热元件设计。

由于铜质材料的导热系数佳,散热效益更高,可望成为驱动台湾厂商成长的下一波动力。在含铜材料的产品加工上,诸如超薄的热导管(Heat Pipe)、铜箔均温板/热导板(Vapor Chamber;VC),便被视为最佳散热方案;以及尚有微型PCB铜銲、锂电池制造与铜、铝异质金属接合等应用,功率不必太高,将有助于发展高品质、高产速的蓝光雷射焊接与加工制程。

其中均温板比起热导管的制造成本更贵,还须纳入壳体的封焊技术,对其结构强度、表面平整度的要求,必须兼顾品质及制造成本,才能被大量生产,并广泛应用在5G和其他电子设备上,现今超薄均温板的接合技术,包含:扩散接合(Diffusion Bonding)、雷射焊接(Laser Welding)、共晶接合(Eutectic Bonding)。随着均温板的使用已显着增加,且因为总功率和缩小晶片尺寸的结果,造就功率密度都急剧上升,未来各制造大厂将更致力于研发0.4mm以下的超薄均温板,其制程正有朝向銲接技术发展趋势。

聚焦雷射精微加工 迎合有色金属材料特性

现今市面上雷射銲接的主要雷射源分为红光、绿光,以及较为少见的蓝光。在目前许多工业应用场合,虽然波长1μm高功率近红外光(IR)雷射已能满足大部份雷射加工需求,但随着雷射銲接技术跃升,也揭露了其容易受到物理限制,而无法有效处理铜、铝等高反射金属材料制造的缺陷,满足电动车电池单元的薄箔层、轻量化车体/车底、和电动马达电磁缐圈、电子电路组件铜材等零组件銲接加工需求。

又可依功率不同,分別採取传导模式(conduction mode)或深熔模式(keyhole mode)加热;以及因为不同材料吸收光源所产生热量有別,直到从固态熔融成液态,再行冷却完成銲接的过程,都无法能达到100%理想吸收效率。

一旦提高雷射能量超过4kW功率,就容易造成在熔池(Melt pool)中沸腾而导致喷溅(Spatter or Sputter),影响銲接后的金属键结强度及材料电性传导品质,往往需要二次处理去除喷溅物,导致难以控制其制程良率,已无法满足未来加工品质要求和生产速度。

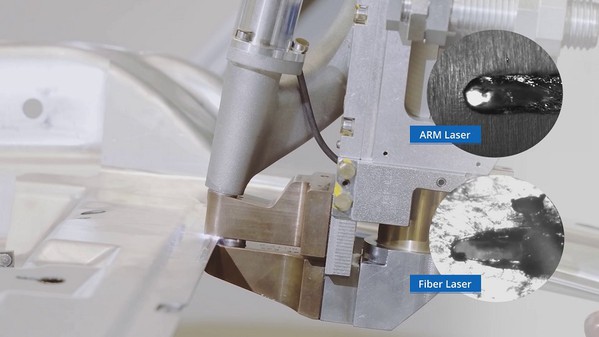

其中高功率固态绿光雷射虽被视为铜材銲接的可行替代方案,却也有多种实际限制,包括能源效率低下、缩短使用寿命,从而导致更高使用成本。新加坡商科希伦公司(Coherent)近年来,也推出採用高亮度中心光束的Highlight系列新款可调环形模态(ARM)光纤雷射执行铜銲接,必须仔细控制工作表面的功率空间分佈和功率密度,以产生良好的銲接品质。

透过ARM雷射的独特输出光束,包含一个中心光斑,周围是另一个同心环形光束,两者比率及功率可以按需要独立调整和订制,最大功率高达10kW,从而实现对于熔池动力学的精细控制,足以执行所有更关键銲接任务的产出量。比起市售kW级绿光雷射加工品质更佳,且在各种銲接速度下具有更好的渗透结果,可以带来光纤雷射的低成本、可靠性和实用性优势。

此外,因为蓝光雷射波长约落在400~500nm之间,与红光波长相当,且对于金、银、铜、铝等常见有色金属在内的高反射特性材料而言,在蓝光波段的吸收率较近红外光多出5~13倍,最高可达65%以上效果,不必提高雷射功率;且从固态转换为液态的吸收率接近稳定一致,不致因为压力差造成喷溅,使之銲接品质更优于近红外光雷射源,甚至可被用于电动车的锂电池铜箔接板。

藉此能让铜缐圈接头连接处,在不到10ms内完成銲接,得以降低功率,减少短时间内雷射热量溢散,几乎不会损坏缐圈周围的组件或产生飞溅,能够形成非常牢固的连结,将确保马达定子有稳固机械强度和良好电性效能。业者若需较轻薄且高品质的铜箔散热片,对于銲接加工更可期待,正是蓝光雷射加工的优势。

近年来随着市场上针对蓝光雷射的创新应用研究与分析逐渐扩展,举凡从小到电池、电子、电机等消费性电子元件,大至电动车内部零组件,皆需仰赖坚固、高导电与高导热性材料组成,其不外乎铜、铝等成份。

未来所有材料加工应用的效率,将取决于向目标输送能量的速度,若想要达到快速生产和达到更佳的加工品质,各家厂商不断提升蓝光雷射功率等级,亮度也须同步向上提升,结合后端光学系统进行可变光型转换等,意味着雷射将有更多功率密度,从而加快材料加工速度,各式各样新应用也会随之出现。

|

台厂追逐蓝光优势 仍待雷射加工设备支持

然而,目前在国际上高功率蓝光源制造厂商虽然声称已有开发加工设备,却迟迟未见真正商品化产品。未来蓝光雷射銲接设备若想要吸引国际市场关注,让客户愿意尝试下单採购、导入技术的关键,仍主要在于能否藉此大幅提升效能与良率,符合未来节能减碳、ESG等趋势。

目前台湾厂商也意识到这样的新兴雷射源所带来的产业效益商机庞大,正积极投入打造自制高功率蓝光雷射源与关键零组件、模组、加工机等供应链发展,也将有助于台湾产业升级转型,推出先进且具备高质量的雷射应用范例。

工研院雷射中心则自2020年开始与台湾雷射二极体开发商腾錂镭射公司合作,利用专利电光驱动技术与系统整合工程,结合腾錂高亮度蓝光雷射光纤输出二极体,採用阶层式光纤耦合架构,导入热流模拟分析及最佳化系统,搭配蓝光功率即时监控专利技术,顺利完成了台湾自主开发首款800W高稳定亮度雷射源,适用于高反射金属銲接,提升工业应用对于加工品质要求。

|

此外,由于目前蓝光雷射仍非主流,未来要想成功推广蓝光雷射銲接机的关键,将是均温板必须越做越薄。「当均温板厚度从1mm降至0.4mm时,高温扩散炉良率甚至不及6成,此时业者唯有导入蓝光雷射銲接才能解决。」倘若有台厂能有效掌握关键模组、元件与系统技术等发展,再往下一步进入大功率蓝光直驱式半导体雷射系统,且在电控、使用者介面上推出数位转型产品,将有助于开发新兴雷射系统技术与应用层面的制程技术升级,减轻国外大厂低价竞争策略的冲击。