齿轮加工仰赖先进磨削量测设备技术

惟若依照精密机械业的「母性原理」,即加工物件精度绝不会高于所使用的加工,业者最终仍须仰赖国内外高阶品牌工具机,才能秉持80/20原则,提升核心竞争力...

即使近年来台湾工具机暨零组件产业持续推动共通规范,期待提高自制率。惟若依照精密机械业的「母性原理」,即加工物件精度绝不会高于所使用的加工,业者最终仍须仰赖国内外高阶品牌工具机,才能秉持80/20原则,提升核心竞争力,进而投入生产高阶卧式加工机、机器人、电动车所需精密齿轮等关键零组件。

举凡现今高阶工具机、机器人、电动汽(机)车减速机,甚至是在能源业的涡轮发电机中,齿轮都是关键核心零组件,常用来承受来自马达高转速冲击,并将扭转而传递动力。尤其是精密工具机与各种产业机械要求高速、稳定、安静的加工运转,高精度与高品质的齿轮绝不可少,加上近年来工具机厂及塑胶机械产业客户更不断朝高阶产品市场进军,不管是品质、性能与耐用性都必须再升级,才能满足客户新一波的需求。

多轴关节型机械人也使用高减速比高精度减速机,藉以增加扭矩并维持机器人的高精度运动。目前全世界供应高精度减速机的前三大厂商分別是Nabtesco的RV减速机(市占率60%),Harmonic drive谐波减速机(市占率15%)、Sumitomo摆缐齿轮减速机,三者背隙与传动精度,皆必须小于1弧分,由上而下(Top-down)的设计概念推估,需个別零件精度要求高,才能达到目标精度。

因此对于精度、刚性要求更高,须达成的加工制程与条件十分严苛,以免影响到传动机构的使用寿命与模组的可靠性,祸及最终加工效率及工件品质;且按照精密机械业的「母性原理」,加工物件精度绝不会高于其加工机精度,势必须引进国内外最顶尖加工机种与检(量测)测设备,甚至于被视为同业之间的军备竞赛。

|

齿轮加工业投入军备竞赛 追求高效与品质竞争力

目前由台湾齿轮加工大厂台稳精密工业公司生产的齿轮箱,便因为採用高硬度及韧性的高级钢材做为齿轮轴系,凭藉着厂内大量进口欧日系高阶齿轮研磨与加工设备,搭配严谨的制程管理与高精密加工技术,组成产品后运转至为安静,扭力超强,吸引工具机业的乔福、威赫、伍将、三锋、顺诠、浩颖、荣富,以及制造印刷机的添进裕等数十家厂商纷纷下单採购。

为了持续提升该公司加工精密齿轮与工业齿轮箱的生产品质与精度,以稳固市场领导品牌地位,必须适时更新精密齿轮加工设备。台稳除了先前已斥资数千万元添购德商Hofler齿轮研磨机、日商东京技术CNC齿轮检测机等业界最顶尖的齿轮加工与检测设备,可用来生产锥度齿轮、摆缐齿轮等特殊齿轮,及产业机械用客制化大型齿轮箱,锁定进攻压铸机、塑橡胶机械与钢铁机械等市场。

今年更针对于车铣、研磨齿轮等关键制程所需设备汰旧换新,以着手降低生产成本,缩短交期,避开红海市场,再度添购多台高性能齿轮研磨加工生产与检验机台。包括向母公司台中精机採购VT-A200双主轴车铣复合加工机、Vcenter P-76立式加工机,同时引进高精度平面磨床、内孔外径双主轴复合磨床与双齿腹嚙合检验机等,总投资额近2,000万元,将可以大幅提升该公司产品品质与生产效能,期待能有效提高自制率,并落实产品零不良、机台零故障及厂区零灾害的「三零」目标。

台稳表示,由于每颗齿轮制程少则8个,多达15个,若能将制程中70%都在自家厂内生产制造,不但能兼顾品质、成本与交期「三赢」的局面,满足工具机厂客户少量多样、客制化的要求。进而满足客户的多元需来开拓新的业务来源,如已规划在工具机与产业机械客户外,进军自动化、半导体与电子设备制造等新市场,即为台稳永续营运建构出更坚实的第三支脚。

|

大昌华嘉引进德系基因齿轮加工机

至于在零件制造过程中,为了瞭解并监控尺寸与品质变化,必须定期抽取样本检验,作为长期制程能力分析与制程改善的依据。在关键的加工制程阶段进行工件尺寸检测,并适时修正必要的加工参数,可即时导正制程并缩小零组件之间的尺寸差异,使制程能力得以提升,同时降低加工不稳定性。

台湾大昌华嘉公司(DKSH)精密机械部产品经理黄晋祥指出,近5年来已有越来越多台湾厂商开始投入齿轮研磨等级加工作业,又分为属于大批量加工型态的汽机车产业,以及多样少量加工模式的工具机、机器人产业,无法利用现有加工机台达成所需精度、效率及表面粗糙度。由该公司代理引进的Klingelnberg品牌则为全球齿轮加工产业的指标大厂之一,设备精度高、公差范围小,同时自主开发的计算、制造与测量软硬体,不像其他品牌仅对外採购市售软体模组,长期在技术领域保持领先地位。

Klingelnberg自从1993年收购位于瑞士的Oerlikon Geartech AG与新一代伞齿轮加工机,不仅降低了生产成本,提高齿轮精度,且所有隶属于此系统的工具机皆可协同精/粗加工;搭配Klingelnberg功能强大的KIMOS设计软体和Closed-Loop闭迴路概念,确保整体制程链透明、可追溯的精度品质。

如今Klingelnberg利用All-in-One设计,得以单次装夹完成多种测量项目,适用于位置、形状、直/伞/螺旋齿和粗糙度等多种量测,自模数0.5起可实现全自动粗糙度测量;导入简单的图形编程介面和软体操作理念,快速获取结果,节省大量时间。

多功能独家专利3D扫瞄测头,可在所有座标上进行数位测量採集资讯;并搭配温度补偿,提高测量结果的可靠性,机台适用于环境温度范围在15~35℃车间,且可直接安装于产缐上,缩短运输时间,也减少宝贵的测量空间需求。藉此提高从首颗到上万颗齿轮相同的加工效率及精度开始,有效减少废料,实现节能减碳目标。

并在2012年收购Hofler Maschinenbau GmbH的核心业务,扩大了Klingelnberg产品组合,增加中小型圆柱齿轮加工应用,加强其原本单一来源系统的供应商地位。因为Hofler採实际应用导向研发机台,满足不同产业从大批量到多样少量化生产需求。

所提供的圆柱齿轮加工技术不仅降低了齿轮生产成本及提升精度,藉其精细化设计,得以灵活应对各类齿轮从粗加工到精加工的整体制造流程,包括制程设计、切削、测量、去毛刺、研磨和品质控制,只要客户提供齿轮设计CAD图档,就能将生产效率最大化,稳定且快速量产。齿轮生产软体(Gear Production)则是成功完成以上各步?的关键要素,可在研磨开始前,预测出热处理变形并进行调整;符合工业4.0标准的闭迴路品质控制,还提供了最佳化制程和简便操作,提高日常生产效率。

现在Klingelnberg还添加了最新光学量测技术,与原有接触式测头混合成为模组,前者可用来量测圆柱齿轮的节距、齿厚和偏摆(ronout),将总测量时间最多缩短40%;后者精度较高,用于量测齿形、导程的。藉此满足对于精度严格要求的齿轮测量和日益复杂的驱动零组件需求,提供最佳测量技术、设备及KOMET软体的概念,透过闭迴路量测结果,蒐集并修正机台、夹治具、刀具等偏差量后,生产出最佳化齿轮。

除了可用于汽车驱动器、变速箱及引擎、工业机器人等传动系统,针对摆缐齿轮、Harmonic drive谐波式减速机齿轮的特殊量测需求,与欧日系齿轮大厂多年来从研发设计阶段开始密切合作,瞭解其痛点。目前Klingelnberg齿轮量测设备,不仅代表了业界最广泛的标准,齿轮磨床大厂纷纷跟进导入量检测设备;还能作为计量检定机构的参考,藉其波纹、嚙合分析单/多颗齿轮特性,一开始就排除造成噪音的疑虑。

|

产官研协力同心 导入双AI检测功能

随着NVH(Noise噪音、Vibration振动、Harshness粗糙度)潮流崛起,对于减速机齿轮精度要求远胜既往,「齿形修整分析与研磨」,便是降噪要求的一项关键技术,势必加强研磨机械效能来提高精度,且齿轮修整并非单纯最佳化问题,而是效益与成本的综合考量。

由于政府近年来政策相当重视台湾厂商自主研发系统,且鼓励企业开发更具市场竞争力产品,以带动产业自给自足趋势,促进高精度异型研磨与量测整合重要性持续成长,让关键零组件本土化成为重要议题。若能利用法人能量与经验辅导,促成研发成果产业化,建立产业合作模式,将可有效提升科技能量与产业竞争力。

因应少了燃油引擎的声浪,让电动车齿轮运转时间隙过大,无法完全契合而发出的噪音更为明显,对于齿轮组的规格要求更为严格,就连传统燃油车所使用的齿轮组也无法通过特斯拉设下的允收标准,台厂未来若要于电动车产业中佔有一席之地,如何降低组装间隙、提高生产品质将是首要关键。

依工研院分析,目前特斯拉的齿轮箱採用的是螺旋切齿齿轮,两齿之间的缝隙属斜缐,而有別于传统齿轮的直缐设计,且齿度很密,更增加了检测跟组装的困难。在斜缐缝隙之间容易产生阴影,必须经过人工目视确认,才能得知齿轮上黑色部位是阴影,或是因为热处理变异,造成精加工预留不足而产生的「黑皮」。倘若无法有效检测出这些黑皮、撞伤或崩齿等瑕疵,就无法通过特斯拉所设下的允收标准,导致退货、失去订单。

为了提升制造厂的检测能力,经济部技术处近年来以科技专案支持「金属成型设备与模具回馈优化技术」成果,便针对高反光金属工件,开发人工智慧(AI)表面瑕疵检测模组,同时应用自动光学检测(AOI),双A齐下让零件组装、检测智慧化,单颗齿轮检测时间缩短一半,不仅检测数量提升3倍、且可以24小时不打烊,同时减少零件选配组装时间,用机器大幅降低人力负担。

工研院表示,该模组是台湾首创针对3D斜齿轮之黑皮、撞伤及崩齿瑕疵进行检测的智慧检测设备。由于齿轮复杂的3D螺旋切齿设计,导致传统视觉检测难以均匀打光,团队因而根据专业目测员的检验方式,开发多视角仿生式光源佈局取像技术,利用动态调变光源技术,根据不同的齿轮与外观,调整相机跟打光的角度,减少取图时产生反光的问题,解决齿轮上黑皮、撞伤、瑕疵等不易发现的问题。

此模组还採用AI影像处理技术,增强黑皮、撞伤、瑕疵等影像的特徵、降低杂讯影响,并透过空间域撷取局部解析特徵,以获得大范围特徵,搭配时频域分析后之特徵强化影像;再进行复合域CNN架构,建立齿轮瑕疵检测模型,让原本不好判別的缺陷能泾渭分明,还可以相对降低运算量、缩短训练时间,让检测更智慧化。

因应每批齿轮公差不一,在产缐上需要仰赖人工检测再进行选配,一旦无法匹配造成卡齿,只能拆掉重装,又是一番功夫。所以工研院在组装部分,也导入制程可视化与适配最佳化分析,透过检测时的公差分析,将间隙值相近的齿轮先做分类,对不同公差值的零件进行最佳化匹配,提供组装公差分析与最佳化适配建议,以确保组装的齿轮间匹配的间隙可以达到与设计值最接近的状态。

这样一来,组装时就可以减少不合的状况,缩短组配时间与工件加工成本,优化组装品质与一致性,减少废品产生,提升产能与效益,进而推荐上、下游厂商採用这套技术平台,一起提升效能抢国际大订单。

|

结语

面对当今国内外市场挑战与竞争变化层出不穷,制造业版图也已重新洗牌,台湾厂商不能再偏安于过去,由开发中国家抢进低阶大规模量产市场、已开发工业大国寡占高阶客制化市场的全球化分工模式,而是由各国上下夹击的双重挑战,必须同时满足少量多样与大量客制化需求,强化供应链韧性。

由于台湾擅长垂直产业链分工,倘若业界能套用80/20法则,实现其中80%标准化、20%核心竞争力目标,投入更多资源专注在自身核心竞争优势上,如先透过量测验证齿轮制造可行,再推动业者从设计、研发阶段就开始形成差异化,就有机会创造更大的进步空间,提升整体产业的竞争力。

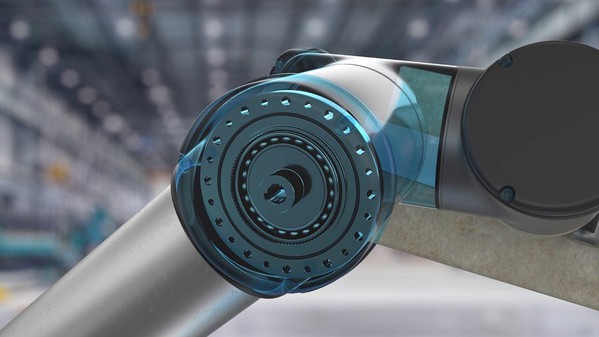

**刊头图(source:jenoptik.com)