低压射出成型的蜡型关键尺寸

为了改善运用环氧树脂制作具有异形冷却水路的硅胶模具时的热传导率,本文叙述以快速模具技术来开发射出成型模具,能够提升射出成型件品质与减少冷却时间。...

为了改善运用环氧树脂制作具有异形冷却水路的硅胶模具时的热传导率,本文叙述以快速模具技术来开发射出成型模具,能够提升射出成型件品质与减少冷却时间。

提到金属3D列印技术,包括直接金属堆积技术(Direct Metal Deposition;DMD)、直接金属雷射烧结技术(Direct Metal Laser Sintering;DMLS)、选择性雷射熔融方式(Selective Laser Melting;SLM)或选择性雷射烧结方式(Selective Laser Sintering;SLS)等,可以快速制作具有异形冷却水路的射出成型模具。然而,金属3D列印机于市场上的能见度低,归纳主要的原因如下:

(a)机台售价昂贵,至少千万元以上;

(b)机台维护成本高于一般3D列印机;

(c)材料选择自由度低,以原厂材料居多;

(d)材料售价昂贵,至少万元以上;

(e)机台置放位置与环境要求较高,温湿度与振动条件要求高;

(f)有粉尘爆炸的危险因子;

(g)模具以及制作元件的后处理旷日废时,而且需要以缐切割加工将所制作模具以及元件从平台移除。此外,去除模具以及元件内部的支撑结构,过程也很繁琐。

本研究以快速模具技术(rapid tooling technology)来开发可以提升射出成型件品质与减少冷却时间的射出成型模具。快速模具最常使用的两种材料为金属树脂(aluminum-filled epoxy resin)与硅胶(silicone rubber),本研究已经成功[1,2]运用这两种材料制作出具有几何形状复杂异形冷却水路的快速模具,但是主要缺点为金属树脂快速模具的热传导(thermal conductivity)差,因此提升产品的冷却效率有极限。

为了改善环氧树脂快速模具的热传导率,提升产品的冷却效率,本研究于具有异型冷却环氧树脂快速模具分別添加铝粉(Al powder)、铁粉(Fe powder)、铜粉(Cu powder)以及石墨粉(Graphite powder)研究产品的冷却效益研究。首先运用Moldex 3D模流分析软体来分析产品的冷却时间、产品的温度差异、模具表面温度差异,以及射出成型品在x方向、y方向、z方向的位移以及总位移量(total displacement),并运用ATOS 3D检测技术研究快速模具制作蜡型关键尺寸的变化。

实验方法与步骤

本研究使用的硬体与设备,包括uPrint 3D列印机、场效发射式扫描电子显微镜(field-emission scanning electron microscope;FE-SEM)、X光绕射仪(X-ray Diffractometer; XRD)、万能试验机、红外缐温度感测仪、金相显微镜、白光干涉仪(White Light Interferometers;WLI)、能量色散X-射缐光谱仪(energy-dispersive X-ray spectroscopy;EDS)、精密电子秤、金相显微镜、数位多段式真空注蜡机以及3D光学检测。本研究所使用材料涵盖金属树脂、酒精、聚乙烯醇缩丁醛树脂(polyvinyl butyral;PVB)以及蜡。

本研究所使用软体包括SolidWorks、Moldex 3D以及Cura切层软体。本研究分四个方向同时进行:

(a)第一个方向为产品设计、异形冷却水路设计、异形冷却水路制作、快速模具设计以及中介模具设计;

(b)第二个方向为中介模具制作;

(c)第三个方向为环氧树脂主剂与硬化剂混合物调配,主剂与硬化剂的重量比例为2:1、添加四种粉末于混合物,四种粉末分別为铝粉、铁粉、铜粉以及石墨粉末、研究添加重量比例上限、制作热传导试片、检测热传导系数、制作含不同粉末的硅胶模具、移除异形冷却水路、完成具有异形冷却水路硅胶模具制作,最后进行含不同粉末的具有异形冷却水路硅胶模具的冷却效益研究;

(d)第四个方向为运用Molex模流分析软体进行产品冷却水路、模具表面温度差异、产品表面温度差异以及射出产品在x方向、y方向、z方向的位移以及总位移量。

图1为铝粉、铁粉、铜粉、石墨粉与碳黑粉粉末的实体图,铝粉、铁粉、铜粉以及石墨粉末的平均粒径分別为48 μm、48 μm、75 μm以及13 μm。铝粉、铁粉、铜粉以及石墨粉末的价格分別为NTD 0.5/g、0.19/g、0.9/g以及0.8/g。铝粉、铁粉、铜粉及石墨粉粉为第一化工行所生产,碳黑粉粉为所生产。

本研究的射出产品为管路端盖(pipe end cap),选择管路端盖为射出成型的产品,主要原因为于管路端盖的顶部杯缘设定为分模面,容易拆解出公模仁与母模仁。而且公模仁与母模仁内部所设计的异形冷却几何外形又不具重叠性。因此,选择管路端盖为射出成型的产品,可以彰显具异形冷却水路快速模具的实质效益。管路端盖的相关尺寸为外径32 mm、内径27 mm、厚度2.5 mm及高度17.5 mm,拔模角约3°,图2为射出产品的3D CAD模型与几何尺寸。

![图1 : 粉末的实体图(a)铝粉、(b)铜粉、(c)铁粉以及(d)石墨粉[3]](https://uploads.9icnet.com/images/aritcle/20230801/1c8d0bae-6b38-4f15-8715-3c5554c605dep1.jpg)

|

![图2 : 射出产品的3D CAD模型与几何尺寸[3]](https://uploads.9icnet.com/images/aritcle/20230801/cf13584b-5b40-4151-a48b-411e0f3b44c1p2S.JPG)

|

图3为ATOS 3D光学扫描系统的实体图,表1为ATOS 3D光学扫描系统的规格表。此设备的检测光源为蓝光,此设备短时间可以扫描巨量资料(big data),即1-2秒内即可以扫描1200万点资料(point data)。

|

| 项 目 |

规 格 |

| 型号 |

ATOS Core135 |

| 检测范围(mm) |

130×100 |

| 工作距离(mm) |

170 |

| 点间距(mm) |

0.05 |

| 测头尺寸(mm) |

206×205×64 |

| 重量(kg) |

2.1 |

结果与讨论

图4为环氧树脂添加不同重量比例的铝粉、铜粉、铁粉与石墨粉末,所制作快速模具进行低压射出成型品的射出成型品实体图。

![图4 : 环氧树脂添加不同重量比例铝粉、铜粉、铁粉与石墨粉末所制作快速模具进行低压射出成型品的射出成型品实体图[3]](https://uploads.9icnet.com/images/aritcle/20230801/8adf4d11-fd4e-4102-9e08-431db2e58b6ep4S.JPG)

|

图5为实验与运用模流分析软体所预测射出成型品的冷却时间。运用Moldex3D模流软体所预测环氧树脂添加铝粉40 wt.%、50 wt.% 与60 wt.% 所制作快速模具,射出产品的冷却时间分別约为324秒、263秒以及206秒;实验所得到射出成型品的冷却时间分別约为288秒、208秒以及134秒,实验与运用模流分析软体所预测射出成型品冷却时间的误差率分別为12.61%、27.15%以及54.35%,平均误差率约为31.37%;运用Moldex3D模流软体所预测环氧树脂添加铜粉50 wt.%、60 wt.%与70 wt.%所制作快速模具,射出产品的冷却时间分別约为317秒、246 秒以及201秒。

实验所得到射出成型品的冷却时间分別约为283秒、201秒以及131秒,实验与运用模流分析软体所预测射出成型品冷却时间的误差率分別为12.26%、23.17%以及54.19%,平均误差率约为29.87%;运用Moldex3D模流软体所预测环氧树脂添加铁粉60 wt.%、70 wt.%与80 wt.%所制作快速模具,射出产品的冷却时间分別约为309秒、236 秒以及211 秒。

实验所得到射出成型品的冷却时间分別约为289秒、204秒以及152秒,实验与运用模流分析软体所预测射出成型品冷却时间的误差率分別为6.98%、15.67%以及38.26%,平均误差率约为20.31%;

运用Moldex3D模流软体所预测环氧树脂添加石墨粉10 wt.%、15 wt.% 与20 wt.% 所制作快速模具,射出产品的冷却时间分別约为405秒、347秒以及311 秒;实验所得到射出成型品的冷却时间分別约为394秒、328秒以及275 秒,实验与运用模流分析软体所预测射出成型品冷却时间的误差率分別为2.75%、5.86%以及13.05%,平均误差率约为7.22%。

根据以上结果,运用Moldex3D模流软体所预测的低压射出成型品冷却时间与实验结果非常接近,误差率约为2.75-54.35%,平均误差率约为22%。产生误差可能的原因为模流软体所选用的成型材料特性、模具材料特性、成型参数以及机台响应与实验的间的差异。这一些差异包括: 材料熔点、比重、缐性收缩、黏度、比容、热容量以及黏弹性、热传导;模具材料特性,例如:密度、弹性模数、浦松比以及缐性热膨胀系数(coefficient of linear thermal expansion)。

![图5 : 实验与运用模流分析软体所预测射出成型品的冷却时间[3]](https://uploads.9icnet.com/images/aritcle/20230801/ef64c89e-aa95-471b-a67b-d418381e95d0p5S.JPG)

|

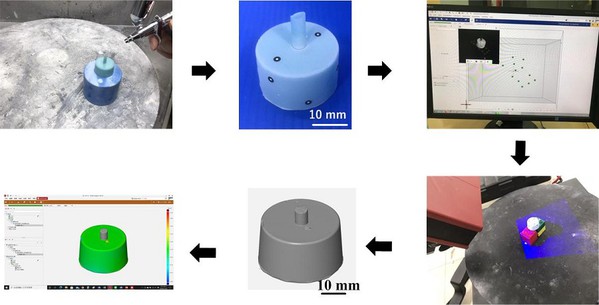

图6为ATOS 3D检测过程,涵盖:

(a)前处理(pretreatment):工件洗乾净后,喷涂混合物使工件不会反光,以利提升扫描资料的正确性,混合物是以TiO2粉末与酒精以1:4重量比例来调配;

(b)贴定位点(positioning point):贴贴定位点,以利扫描光源能以定位点的座标位置来运算工件的几何形状(geometry);

(c)扫描作业(scanning):运用ATOS于工件进行扫描

(d)检测(inspection):运用GOM软体进行检测结果进行研究与分析,并比对尺寸的误差量(error)。

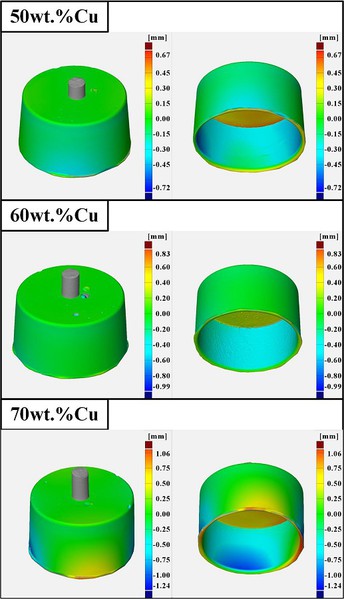

图7为运用ATOS 3D扫描环氧树脂添加最高比例粉末制作射出成型模具,所射出蜡型的尺寸分析,于图中红色表示大于CAD的尺寸,蓝色表示小于CAD尺寸。冷却效果由高至低分別为环氧树脂添加70wt.%铜粉、环氧树脂添加60wt.%铝粉、TE-375、环氧树脂添加80wt.%铁粉、环氧树脂添加20wt.%石墨粉。根据检测结果发现,冷却效果越好时产品变形量则会越高,此趋势与模拟结果相符。图8为运用ATOS 3D扫描环氧树脂添加三种不同重量比例铜粉所制作射出成型模具所射出蜡型的尺寸分析。根据检测结果发现,当环氧树脂添加铜粉重量比例越高时,其所射出蜡型的尺寸变形量也越大。

|

![图7 : 运用ATOS 3D扫描环氧树脂添加最高比例粉末所制作射出成型模具所射出蜡型的尺寸分析[3]](https://uploads.9icnet.com/images/aritcle/20230801/e5c3e153-cc9b-4720-957e-7b9110ae00c3p7S.JPG)

|

|

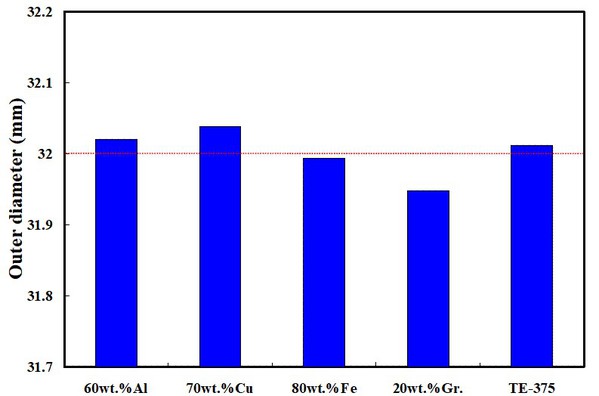

图9为运用ATOS 3D扫描环氧树脂添加最高比例粉末,制作射出成型模具所射出蜡型的外径。运用环氧树脂添加70wt.%铜粉、环氧树脂添加60wt.%铝粉、TE-375、环氧树脂添加80wt.%铁粉、环氧树脂添加20wt.%石墨粉以及商业金属树脂所制作射出成型模具所射出蜡型的外径分別约为32.02 mm、32.038 mm、31.994 mm、31.948 mm以及32.012 mm。根据检测结果发现,冷却效果越好时产品变形量则会越高,此趋势与模拟结果相符。

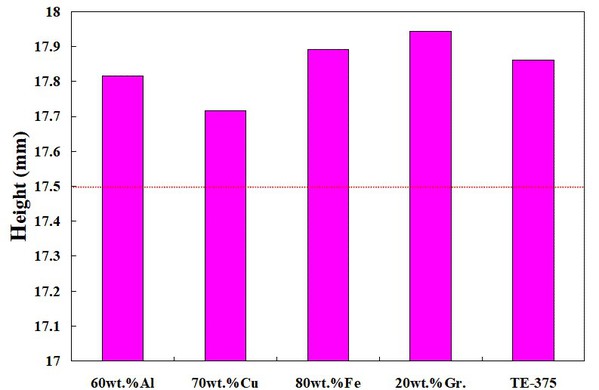

图10为运用ATOS 3D扫描环氧树脂添加最高比例粉末,制作射出成型模具所射出蜡型的高度。运用环氧树脂添加70wt.%铜粉、环氧树脂添加60wt.%铝粉、TE-375、环氧树脂添加80wt.%铁粉、环氧树脂添加20wt.%石墨粉以及商业金属树脂,制作射出成型模具所射出蜡型的高度分別约为17.816 mm、17.716 mm、17.892 mm、17.944 mm以及17.862 mm。根据检测结果发现,冷却效果越好时产品变形量则会越高,此趋势与模拟结果相符。

|

|

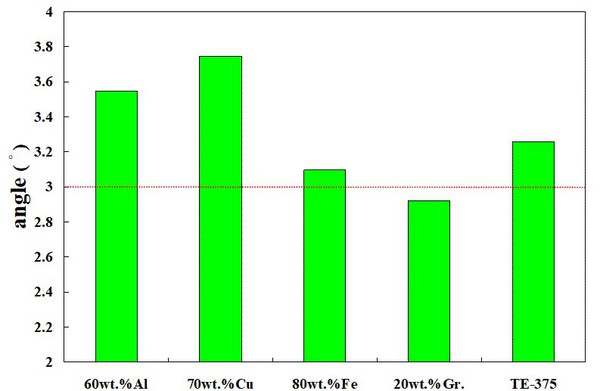

图11为运用ATOS 3D扫描环氧树脂添加最高比例粉末所制作射出成型模具所射出蜡型的角度。运用环氧树脂添加70wt.%铜粉、环氧树脂添加60wt.%铝粉、TE-375、环氧树脂添加80wt.%铁粉、环氧树脂添加20wt.%石墨粉以及商业金属树脂所制作射出成型模具所射出蜡型的角度分別约为3.548°、3.746°、3.096°、2.922以及3.258°。根据检测结果发现,冷却效果越好时产品变形量则会越高,此与模拟结果相符。

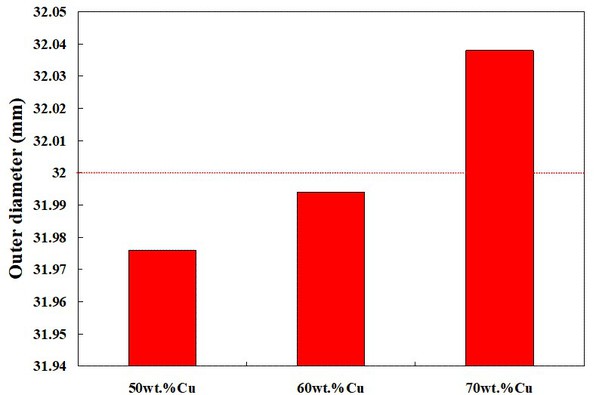

图12为运用ATOS 3D扫描环氧树脂添加50、60与70 wt.%铜粉所制作射出成型模具所射出蜡型的外径。运用环氧树脂添加50、60与70 wt.%铜粉所制作射出成型模具所射出蜡型的外径分別约为31.976 mm、31.994 mm以及32.038 mm。根据检测结果发现,冷却效果越好时所射出蜡型的外径则会越大,此与模拟结果相符。

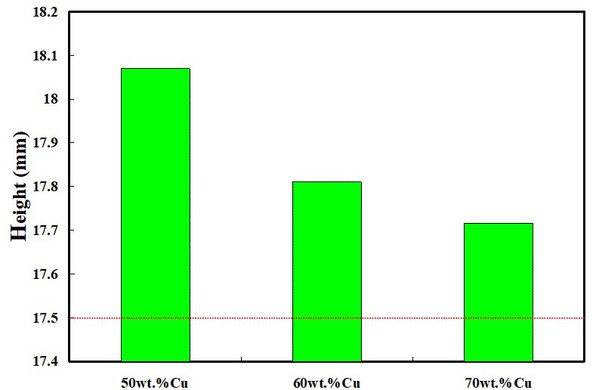

图13为运用ATOS 3D扫描环氧树脂添加50、60与70 wt.%铜粉所制作射出成型模具所射出蜡型的高度。运用环氧树脂添加50、60与70 wt.%铜粉所制作射出成型模具所射出蜡型的高度分別约为18.07 mm、17.81 mm以及17.716 mm。根据检测结果发现,冷却效果越好时所射出蜡型的高度则会越小,此与模拟结果相符。

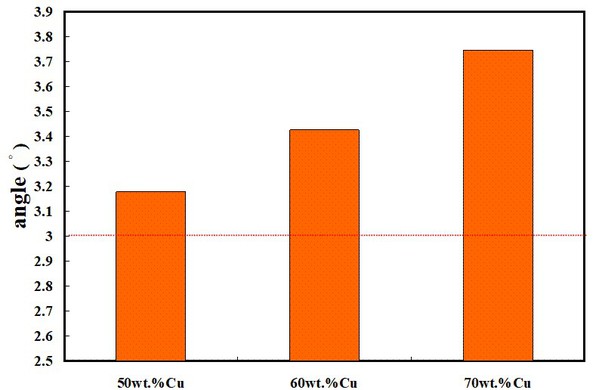

图14为运用ATOS 3D扫描环氧树脂添加50、60与70 wt.%铜粉所制作射出成型模具所射出蜡型的角度。运用环氧树脂添加50、60与70 wt.%铜粉所制作射出成型模具所射出蜡型的角度分別约为3.178°、3.426 °以及3.746°。根据检测结果发现,冷却效果越好时所射出蜡型的角度则会越大,此与模拟结果相符。

|

|

|

|

综观结果分析,本研究发现运用ATOS 3D检测技术研究快速模具制作蜡型关键尺寸的趋势与模拟结果相符,具备产业利用性与工业实用价值,由于本研究成果可以提供新产品于研发阶段所需的快速模具。本研究成果如与研究相关的进行比较,本研究兼具模流分析软体、射出成型模具设计、射出成型模具制作及进行低压射出成型等四大特色。本研究成果除了可以应用于低压射蜡成型之外,未来还可以应用于不同种类的模具,例如金属粉末射出成型模具、塑胶射出成型模具、粉末冶金成型模具、压铸模具以及沖压成型模具等[4-8]。

结论

模具产业可以代表一个国家兴衰的指标,若一个国家的模具产业篷勃发展,表示该国家的经济根基非常稳固。而且3D量测比2D量测更可以完成复杂物体的精准尺寸量测作业。本研究应用电脑辅助检测技术研究低压射出成型的蜡型关键尺寸,研究结论如下:

1.环氧树脂添加70 wt.%铜粉为制作高冷却效率射出成型模具的配方。如与运用商业金属树脂所制作快速模具的材料成本比较,运用环氧树脂添加60wt.%铝粉所制作的快速模具,可以节省材料成本约为86%。

2.如与运用商业金属树脂所制作快速模具射出产品的冷却时间进行比较,运用环氧树脂添加60wt.%铝粉所制作的快速模具射出产品,其冷却效率约可以再提升6%。

3.运用环氧树脂添加70wt.% 铜粉所制作的快速模具,可以节省材料成本约70%。

4.如与运用商业金属树脂所制作快速模具射出产品的冷却时间进行比较,运用环氧树脂添加70wt.%铜粉所制作的快速模具射出产品,其冷却效率约可以再提升8%。

(本文作者郭启全1、吴佳其2、徐敬砚3为明志科技大学1机械工程系机械与机电工程硕士班教授、2机械工程系研究生、3 工业管理系专题生)

参考文献

[1] Chil-Chyuan Kuo, Wei-Hua Chen, Wen-Cung Xu, “A cost-effective approach for rapid manufacturing wax injection molds with complex geometrical shapes of cooling channels,” The International Journal of Advanced Manufacturing Technology, 2017, Volume 91, Issue 5–8, Pages 1689–1695.

[2] Chil-Chyuan Kuo, Wei-Hua Chen, Jeng-Went Zhang, Dang-Awer Tsai, Yegy-Llon Cao, “A new method of manufacturing a rapid tooling with different cross-sectional cooling channels,” The International Journal of Advanced Manufacturing Technology, Volume 92, Issue 9–12, 2017, Pages 3481–3487.

[3] Chil-Chyuan Kuo, Jia-Qi Wu,” Development of a low-cost epoxy resin mold with high cooling efficiency” The International Journal of Advanced Manufacturing Technology, 2021, Volume 113, Issue 7–8, Pages 2065–2086.

[4] K. Krebelj, M. Halilovi?, N. Mole,” The cooling rate dependence of the specific volume in amorphous plastic injection molding,” The International Journal of Advanced Manufacturing Technology, 2019, Volume 103, Issue 1–4, Pages 1175–1184.

[5] A. Li, Q. Lan, D. Dong, Z. Liu, Z. Li, Y. Bian,” Integrated design and process analysis of a blow molding turbo-charged pipe,” The International Journal of Advanced Manufacturing Technology, 2014, Volume 73, Issue 1–4, Pages 63–72.

[6] A. Safarian, M.Suba?i, C. Karata?,” The effect of sintering parameters on diffusion bonding of 316L stainless steel in inserted metal injection molding,” The International Journal of Advanced Manufacturing Technology, 2017, Volume 89, Issue 5–8, Pages 2165–2173.

[7] T. Ramesh, M. Prabhakar, R. Narayanasamy,” Workability studies on Al–5%SiC powder metallurgy composite during cold upsetting,” The International Journal of Advanced Manufacturing Technology, 2009, Volume 44, Issue 3–4, Pages 389–398.

[8] S. I. Jeong, C. K. Jin, H. Y. Seo, J. D. Kim, C. G. Kang,” Mold structure design and casting simulation of the high-pressure die casting for aluminum automotive clutch housing manufacturing,” The International Journal of Advanced Manufacturing Technology, 2016, Volume 84, Issue 5–8, Pages 1561–1572.