CNC加工的完美数位新世界

从技术进化的观点来看,CNC加工制造的效能要再提升,全面性的使用数位技术是目前唯一的方向。而数位技术的发展,则又以深度的虚拟与模拟为要点。...

从技术进化的观点来看,CNC加工制造的效能要再提升,全面性的使用数位技术是目前唯一的方向。而数位技术的发展,则又以深度的虚拟与模拟为要点。

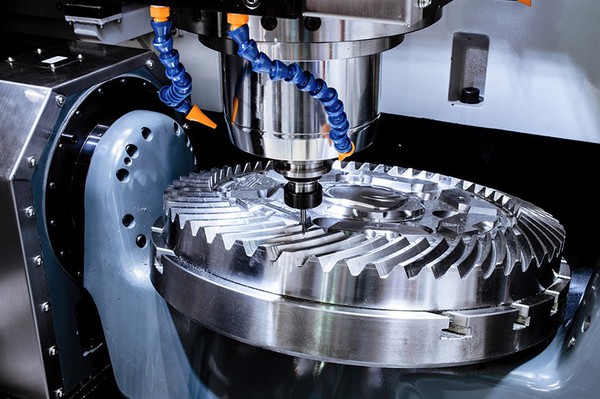

CNC加工做为数位科技的工业应用之一,一直以来都是专注于物料加工的精度与准度的提升,以及作动工序的改良,使之可在一部机具里完成最多的生产流程,进而增进整体的生产效能,并改善成本。

然而随着数位技术的不断进化,加工品质的改良已不再是唯一的发展目标,现在还要把目光看得更远,甚至是在生产之前,也就是在设计端就开始着手。要怎么做到?如何达成?关键就是数位分身。

而数位分身应用正进入到它的高速成长,将会快速布署至以工业制造为首的各种领域之中。市场研究机构 ResearchAndMarkets就预期,至2030年,全球数位分身市场规模预计将达到1558.394亿美元,从2022年到2030年的复合年成长率为39.1%。主要应用在制造、航空航太和汽车领域的开发与部署,并投入在设计、元件模拟与双生系统上。

CNC的当代发展与主流技术

然而要知道数位分身与CNC加工制造的关系,还是得从CNC的基本技术原理和目前的主流发展瞭 解起。

CNC为「Computerized Numerical Control」的缩写,也就是数位控制技术,是透过电脑的数位化指令,自动控制机械设备及加工过程,它的出现取代了手动控制的方式。

一般熟悉的数控工具机主要有XYZ三个直缐坐标轴,而多轴是指一台工具机至少具备第四轴。通常所称的多轴数控加工是指四轴以上,其中具有代表性的是五轴。

CNC数位控制技术的应用,包含机具的智慧监控与缐上检测功能,或者透过运用更多的感测器来强化加工的品质与运行安全,并提供精确且高准度的施工数据,同时检测机台本身机件的寿命情况,达成预诊维修的目标,进而优化厂房稼动率与整体的产能。

另外,透过先进的数位控制器与精准的马达和螺桿性能,使CNC数控系统与机台具备更高程度的加工生产能力,以达到更多轴与多面向的制造可能,进而实现高速与高精度的切削与加工生产。而可视化的加工预览,以及自动化智能回馈也是重要辅助项目。

随着数控技术的成熟发展,在工业4.0及数位分身潮流的推波助澜下,传统CNC数控系统于齿轮/螺桿加工亦可灵活运作。包括国内外工具机等OEM设备制造厂商,也纷纷与欧系大厂Siemens、NUM结盟,开发客制化人机介面及模拟软体,以支援齿轮/螺纹磨削专业加工机,增效节能或数位转型需求。

为因应高阶精密制造、车铣复合或五轴加工的多轴应用需求,过去较为复杂的曲面加工,都须仰仗不断的试错开发制程。如今可透过软体技术发展,实现防碰撞侦测,而这也是未来虚实整合系统切入的重点。

|

数位分身与CNC加工

数位分身(Digital Twin)又可称为数位孪生、数位双胞胎,透过蒐集歷史与即时数据资料,作为现实包括人、商品、流程、系统、机器或生产设备的各种参数,转移至数位平台上,建构一个完整的模型,模型涵盖众多面向及变数,变数之间相互影响,预演将发生的各种变化。

数位分身的应用,包括透过感测器数据判断机械手臂故障问题,并且利用互动式人机介面进行诊断进而调整;而在仓储AGV人机协作上,可以模拟整场物流、工序、排程、取物型态、动缐、人机协作、动态调整物流资源,以因应少量多样客制化订单需求。

而在CNC加工应用上,即在加工前可先透过数位分身模拟制程,或是透过预兆诊断系统,能让业者预知机台健康状态,清楚何时该维修或替换零件,得以提升设备稼动率,妥善规划生产排程。

也因此其核心除了具备模拟模型之外,与真实模型的连结是需要能够被量化,而其量化的基础可以被作为智慧化应用,甚至建立新兴商业模式。欧洲工具机厂也在产品生产过程中,导入数位分身技术,来活化加速机械产业中的生产流程,以及提供更多的商业模式。

以台湾的东台精机为例,该公司针对旗下的TD系列车铣复合机推出了数位分身应用,其最大的特色就是只需要一台笔电就能进行99%相符的加工模拟、干涉检查等,降低数位执行系统的负担。

另一家业者台湾力盟(NUM)也发表了用于CNC机床的数位分身技术,可在开发之前进行设计分析、测试和性能提升,减少机床开发时间和成本,使制造商大幅缩短上市时间。

而数位分身技术的领导者西门子( SIEMENS)也推出一种新世代的数位原生CNC控制器SINUMERIK ONE,能够串接数位分身系统与实体产品,让机械设备制造商可藉由利用数位模拟来缩短调适时间,以便更迅速的进行机台开发,或是在虚拟环境中测试零件、改善效能。

|

运用数位分身来改善设计与生产

从上述的几个业者案例可以看出,机具导入数位分身的功能或者与虚拟系统串接,已经是当前的重要发展趋势。而其主要的用途都在于改善设计,加速生产的时程。

在一个以工业4.0为基础的智慧制造与数位转型时代,数位分身是其中的重要环节,它能把开发设计逐渐整合至制造执行系统里,并且延伸到更多元的产业应用里。近年已有越来越多的欧系齿轮加工专用机大厂,为了提升产品应用的附加价值,而相继推出自动化解决方案服务,并结合数位分身等科技,以驱动数位转型。

一般来说,在一个标准的CNC机具里,只要将程式指令输入数控系统后,经由电脑编译计算,并透过位移控制系统,将资讯传至驱动器以驱动马达,使之来切削加工所设计之零件,并不会结合数位分身的应用。

由于过去数位分身应用大多以CAD/CAE为主,而机台的机械设计则多以CAE模拟为多,至整机的开发流程大多会分散开发,才可负荷单机大规模制造的生产模式。而近几年机具设备业也开始朝向如消费性电子产品式的发展,就是生命週期缩短,同时客制化需求上升,因此就需要透过先进的数位化功能的支援下,在产品开发流程的初期,就建立虚拟机台模型。

在开发初期导入数位分身的优势很多,最大的好处就在于客制化能力的提升。因为产品的设计与分析,都可以透过数位分身进行深入的模拟,除了可以提高与客户之间的沟通效率,也可以在物件加工之前,就能获取绝大多数的物件数据,提高良率也缩减误差。

而在工件实际加工后所得到的真实数据,也可以进一步回馈到数位虚拟模型里,再做进一步的优化与调整,再提升加工品质,或者调整设计。

所以CNC加工搭配数位分身不仅能直接反映在物件加工的品质上,同时也可以透过事前的模拟与分析,提升产品开发端的效益,甚至是拉高自身客制化的能力。若是再结合人工智慧与大数据的功能,还能让数位分身具备更多的自主性,届时产品的开发与生产将会进入全新的世代。

|

结语

从技术进化的观点来看,CNC加工制造的效能要再提升,全面性的使用数位技术是目前唯一的方向。而数位技术的发展,则又以深度的虚拟与模拟为要点,换而言之,就是要让数位与实体密不可分,数位分身也就因应而生。

未来新一代的CNC机台都将会串接到数位的虚拟系统之上设计优化,从虚拟试运转、生产中磨合部件,乃至翻新与服务,都会是数位分身应用的优化对象。这将为机台制造商省下大量时间,并增进其机台从概念设计到生产过程的品质。

在全球数位化浪潮席捲之下,许多台湾业者已经开始进行数位转型,设备与技术功能不断提升,成本也不断下降,数位分身也将会成为最重要的五大科技趋势之一。

**刊头图(source: DP Technology)