运用3D光学量测于金属3D列印射出成型模具

射出成型模具可以藉由设置异形冷却水路来缩短冷却时间。本研究运用金属3D列印机台,以麻时效钢粉末制作具有轮廓异形冷却水路,以及圆形冷却水路之射出成型模具,....

射出成型模具可以藉由设置异形冷却水路来缩短冷却时间。本研究运用金属3D列印机台,以麻时效钢粉末制作具有轮廓异形冷却水路,以及圆形冷却水路之射出成型模具,并且实际运用于低压射蜡射出成型实验。最后藉由3D光学量测技术来量测射出成型件的尺寸与分析。

在工业界,为了提高生产效率,必须减少塑胶射出成型的冷却时间,传统水路减少塑胶射出成型的冷却时间有限,因此,发展出异形冷却水路(conformal cooling channels) [1-5],此种水路可以完全浮贴产品几何外型分佈,因此可以均匀且有效率的将模具热量带走,以提高塑胶射出成型件的生产效率。

本研究团队于快速模具内部制作具有几何形状复杂的异形冷却水路,并运用热压印成型及于低压射蜡成型。美国、德国、日本、瑞士、香港及英国等国家虽有异形冷却水路设计技术,但都是以个別产品为导向,而且所具有的技术,均为各公司之经验技术(know-how)。

因此,本研究运用金属3D列印机以麻时效钢(maraging stainless steel)粉末,制作具有圆形冷却水路以及轮廓异形冷却水路之射出成型模具(injection molding tool),并且实际运用于低压射蜡射出成型实验,并藉由德国3D光学量测系统(ATOS Core 80,Road Ahead Technologies lnc.)来量测射出成型件的尺寸与分析。

实验方法与步骤

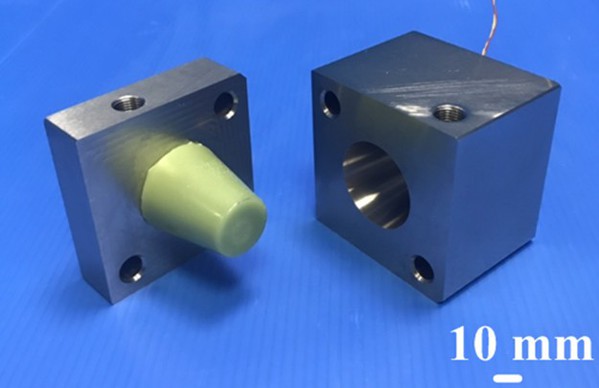

本研究所使用材料涵盖麻时效钢粉末,如图1所示、丙烯?-丁二烯-苯乙烯共聚物(Acrylonitrile Butadiene Styrene;ABS)以及蜡(K512, Kato Inc.)。本研究所使用软体包括SolidWorks (2014 SPO)、Moldex 3D(R14)以及Cura切层软体。

至于使用硬体与设备包括金属3D列印机(ProX 100)、uPrint 3D列印机,如图2所示、场效发射式扫描电子显微镜(field-emission scanning electron microscope, FE-SEM)、X光绕射仪(X-ray Diffractometer;XRD、万能试验机、红外缐温度感测仪(infrared temperature sensor)、金相显微镜(M835)、白光干涉仪(White Light Interferometers, WLI )、能量色散X-射缐光谱仪(energy-dispersive X-ray spectroscopy;EDS)、精密电子秤、金相显微镜(M835)、数位多段式真空注蜡机(0660)以及3D光学量测。

麻时效钢是一种具有高强度韧性及延展性的钢,麻时效钢的强度主要来自数种金属化合物,其中的主要合金元素为15%的20%的镍。麻时效钢金属粉末,主要成分为约17-19% Ni、8-10% Co以及4.5-5.2% Mo。本研究选用的射出产品为一个水杯,其厚度为2 mm,高度为30 mm,杯口顶部外径与底部外径分为30 mm与20 mm,研究载具的体积约为4687.8 mm3。

|

|

成果讨论

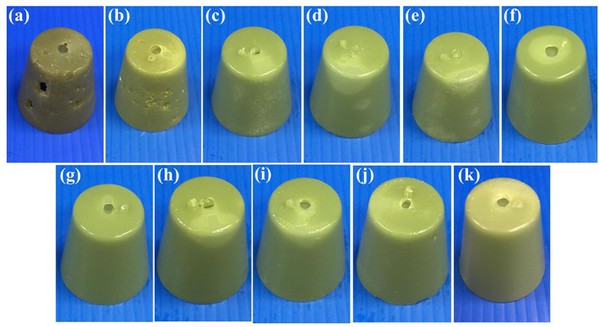

@内文:图3为麻时效钢射出成型模具所制作的低压射蜡成品实体图。图4为于不同冷却液温度条件下所制作的蜡型。结果发现,当冷却液温度越低,产品的冷却时间越短,但是冷却液温度为摄氏20度时,所制作的蜡型表品具有大量收缩孔,主要的原因为蜡型的冷却速率太快,当冷却液温度范围为摄氏25度至30度时,可以制作合格的蜡型,考量蜡型制作效率,本研究发现摄氏26度为冷却液最适温度。

当不同冷却液温度条件下的实验所得到的产品冷却时间,与模拟所得到的产品冷却时间进行比较,冷却液温度摄氏20度、21度、22度、23度、24度、25度、26度、27度、28度、29度及30度的冷却时间误差率约为19.23%、8.18%、12.02%、15.86%、18.09%、28.89%、31.32%、33.23%、37%、45.5%以及23.7%,平均误差率约为21.33%,误差率产生来源涵盖模拟与实际实验条件的差异性及实验量测误差。

|

|

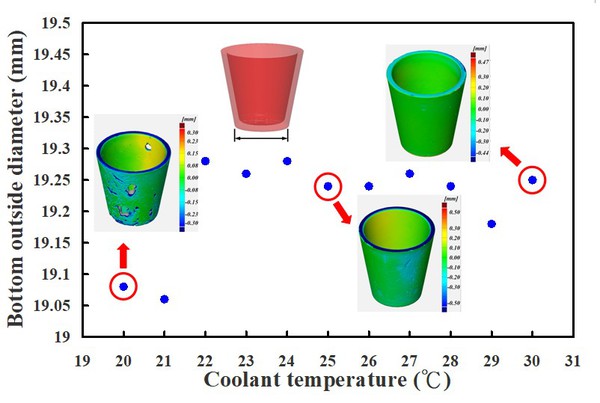

@内文:图5为运用具有轮廓异形冷却水路麻时效钢进行射出成型,于不同冷却液温度所制作射出成品的底部外径量测结果,其所设计的射出成品底部外径为19.42 mm,结果显示,当冷却液温度为摄氏20度时,射出成品的底部外径为19.08 mm,射出成品的收缩率约为1.75%,当冷却液温度设定为摄氏30度时,射出成品的底部外径为19.25 mm,射出成品的收缩率约为0.88%。

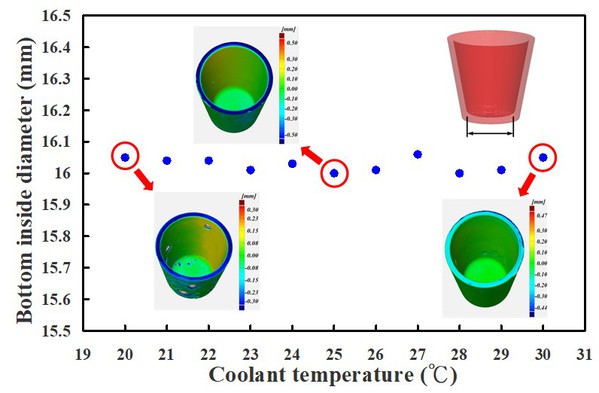

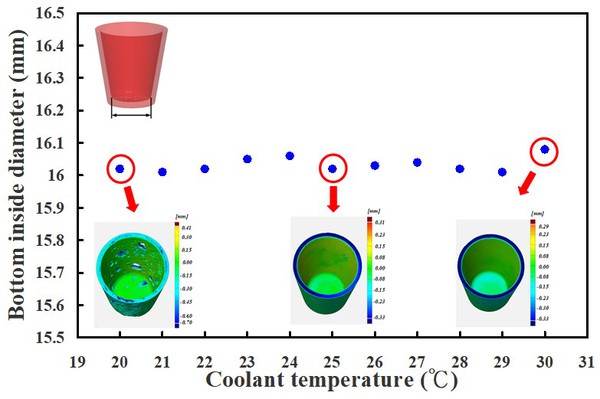

图6为运用具有轮廓异形冷却水路麻时效钢进行射出成型,于不同冷却液温度所制作射出成品的底部内径量测结果,所设计的射出成品底部内径为16.13 mm。结果显示,当冷却液温度为20℃时,射出成品的底部内径为16.05 mm,射出成品的收缩率约为0.5%,当冷却液温度设定为摄氏30度时,射出成品的底部内径为16.05mm,射出成品的收缩率约为0.5%。

|

|

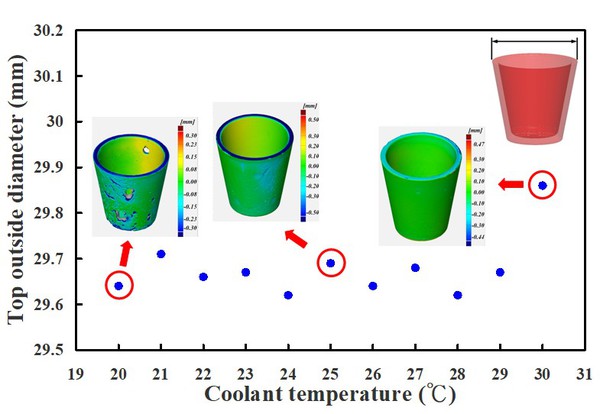

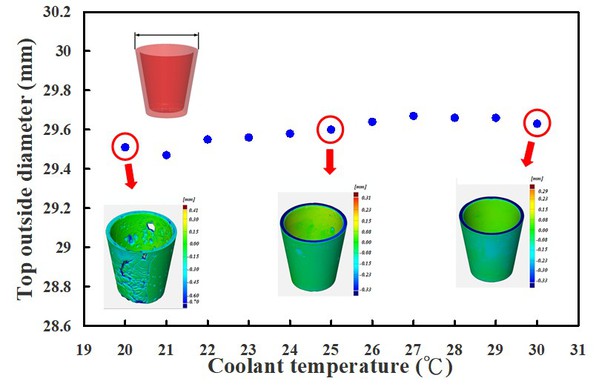

图7为运用具有轮廓异形冷却水路麻时效钢进行射出成型,于不同冷却液温度所制作射出成品的顶部外径量测结果,所设计的射出成品顶部外径为30 mm,结果显示,当冷却液温度为摄氏20度时,射出成品的顶部外径为29.64mm,射出成品的收缩率约为1.2%,当冷却液温度设定为摄氏30度时,射出成品的顶部外径为29.86 mm,射出成品的收缩率约为0.47%。

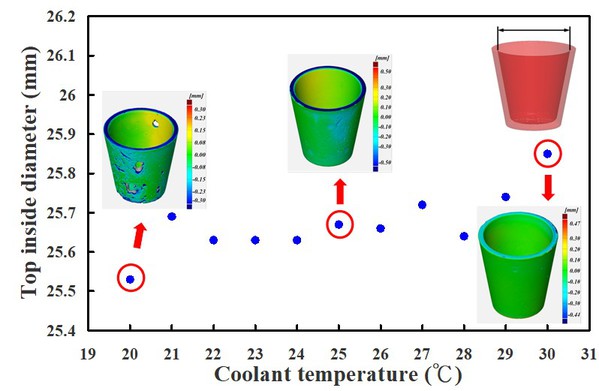

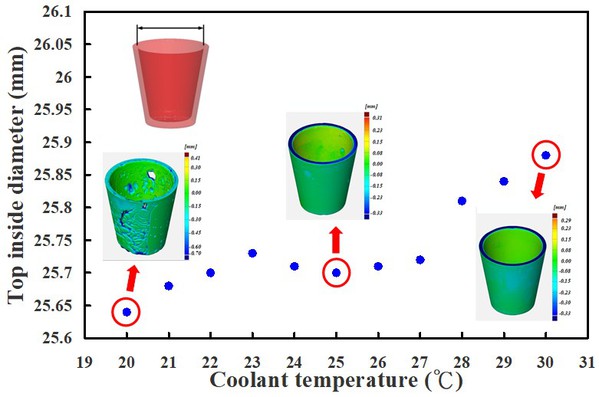

图8为运用具有轮廓异形冷却水路麻时效钢进行射出成型,于不同冷却液温度所制作射出成品的顶部内径量测结果,所设计的射出成品顶部内径为26 mm,结果显示,当冷却液温度为摄氏20度时,射出成品的顶部内径为25.53mm,射出成品的收缩率约为1.81%,当冷却液温度设定为摄氏30度时,射出成品的顶部内径为25.85 mm,射出成品的收缩率约为0.58%。

|

|

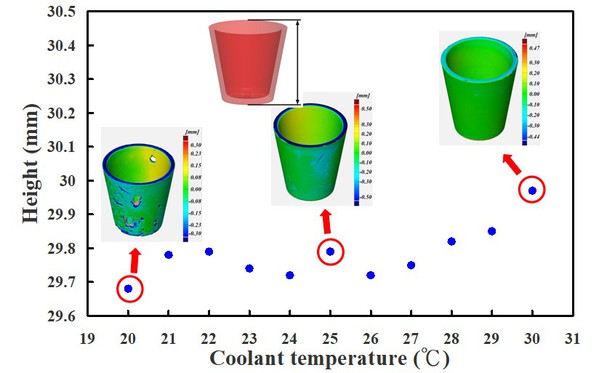

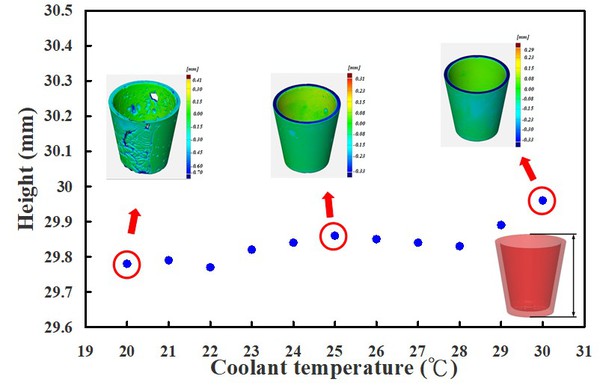

图9为运用具有轮廓异形冷却水路麻时效钢进行射出成型,于不同冷却液温度所制作射出成品的高度量测结果,所设计的射出成品高度为30 mm,结果显示,当冷却液温度为摄氏20度时,射出成品的高度为29.68mm,射出成品的收缩率约为1.07%,当冷却液温度设定为摄氏30度时,射出成品的高度为29.97mm,射出成品的收缩率约为0.1%。

|

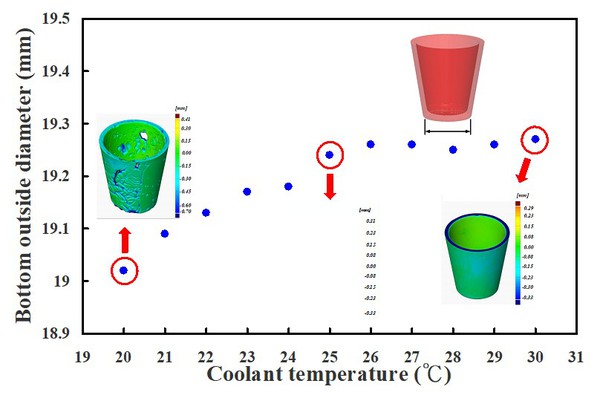

图10为运用具有圆形异形冷却水路麻时效钢进行射出成型,于不同冷却液温度所制作射出成品的底部外径量测结果,所设计的射出成品底部外径为19.42 mm,其结果显示,当冷却液温度为摄氏20度时,射出成品的底部外径为19.02 mm,射出成品的收缩率约为2.06%,当冷却液温度设定为摄氏30度时,射出成品的底部外径为19.27 mm,射出成品的收缩率约为0.77%。

图11为运用具有圆形异形冷却水路麻时效钢进行射出成型,于不同冷却液温度所制作射出成品的底部内径量测结果,所设计的射出成品底部内径为16.13 mm,其结果显示,当冷却液温度为摄氏20度时,射出成品的底部内径为16.02 mm,射出成品的收缩率约为0.68%,当冷却液温度设定为摄氏30度时,射出成品的底部内径为16.08 mm,射出成品的收缩率约为0.31%。

|

|

图12为运用具有圆形异形冷却水路麻时效钢进行射出成型,于不同冷却液温度所制作射出成品的顶部外径量测结果,所设计的射出成品顶部外径为30 mm,其结果显示,当冷却液温度为摄氏20度时,射出成品的顶部外径为29.51mm,射出成品的收缩率约为1.63%,当冷却液温度设定为摄氏30度时,射出成品的顶部外径为29.63 mm,射出成品的收缩率约为1.23%。

图13为运用具有轮廓异形冷却水路麻时效钢进行射出成型,于不同冷却液温度所制作射出成品的顶部内径量测结果,所设计的射出成品顶部内径为26 mm,其结果显示,当冷却液温度为摄氏20度时,射出成品的顶部内径为25.64mm,射出成品的收缩率约为1.38%,当冷却液温度设定为摄氏30度时,射出成品的顶部内径为25.88mm,射出成品的收缩率约为0.46%。

|

|

图14为运用具有圆形异形冷却水路麻时效钢进行射出成型,于不同冷却液温度所制作射出成品的高度量测结果,所设计的射出成品高度为30 mm,其结果显示,当冷却液温度为摄氏20度时,射出成品的高度为29.78mm,射出成品的收缩率约为0.73%,当冷却液温度设定为摄氏30度时,射出成品的高度为29.96 mm,射出成品的收缩率约为0.13%。

|

结论

本研究成果具备产业利用性与工业实用价值,可以将技术落实于新产品研发所需的快速模具制程上。此技术可以提供机械、光电、半导体与医疗产业所需的精密快速模具开发技术,协助相关厂商降低新产品的模具研发成本,提升国际竞争力。

本研究具有两大特色:

一、科学化异形冷却水路研究与分析:本研究运用Moldex 3D模流分析对于异形冷却进行研究与分析,提出最适化的异形冷却水路,以减少实作成本与时间。

二、运用积层制造技术制作轮廓异形冷却水路:由于积层制造技术可以制作几何形状复杂和特殊断面的3D实体模型,因此可以胜任几何形状复杂以及特殊断面的异形冷却水路制作。

(本文作者郭启全1,2、江子凡3、陈威桦3、朱益均3、吴佳其3、邱绍轩3、许定洋4、杨欣宜5为1明志科技大学 机械工程系暨2智慧医疗研究中心教授、3机械工程系研究生、4工业设计系助理教授、5工业设计系研究生)

参考文献

[1] A. Armillotta, R. Baraggi, S. Fasoli,” SLM tooling for die casting with conformal cooling channels,”The International Journal of Advanced Manufacturing Technology, Volume 71, Issue 1, 2015, Pages 573–583.

[2] Z. Shayfull, S. Sharif, Azlan Mohd Zain, R. Mohd Saad & M. A. Fairuz,” Milled Groove Square Shape Conformal Cooling Channels in Injection Molding Process,” Materials and Manufacturing Processes, Volume 28, Issue 8, 2013, Pages 884-891.

[3] Alban Agazzi, Vincent Sobotka, Ronan LeGoff, Yvon Jarny,”Optimal cooling design in injection moulding process–A new approach based on morphological surfaces,” Applied Thermal Engineering, Volume 52, Issue 1, 2013, Pages 170-178.

[4] D.E. Dimla, M. Camilotto, F. Miani,”Design and optimisation of conformal cooling channels in injection moulding tools ,” Journal of Materials Processing Technology, Volumes 164–165, 2005, Pages 1294-1300.

[5] Y. Wang, K. M. Yu, C. C.L. Wang, Y. Zhang,”Automatic design of conformal cooling circuits for rapid tooling,”Computer-Aided Design, Volume 43, Issue 8, 2011, Pages 1001-1010.