齿轮螺桿加工机朝数位转型

即使传统CNC数控系统于齿轮/螺桿加工亦非全无用武之地。包括国内外工具机等OEM设备制造厂商,也纷纷与欧系大厂Siemens、NUM结盟,开发客制化人机介面及模拟软体.......

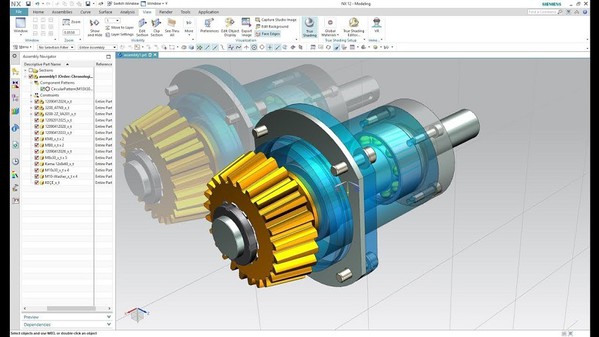

经歷近年来数控技术的成熟发展,在工业4.0及数位分身潮流的推波助澜下,即使传统CNC数控系统于齿轮/螺桿加工亦非全无用武之地。包括国内外工具机等OEM设备制造厂商,也纷纷与欧系大厂Siemens、NUM结盟,开发客制化人机介面及模拟软体,以支援齿轮/螺纹磨削专业加工机增效节能或数位转型需求。

因应现今齿轮加工法、应用不断推陈出新,台湾齿轮加工机制造厂商虽然早年便看好伞齿轮的技术门槛最高,较具竞争力,但经过这十馀年来努力之下,目前已真正商品化的CNC齿轮加工机包括磙齿、刮齿和磨齿等机种,却都只侷限于加工圆柱齿轮,能加工伞齿轮者仍付之阙如,也无相关量测设备。未来势必要在现有基础上,整合齿轮刀具和工具机,并加强在伞齿轮刀具、插齿刀、拉齿刀,以及?力刮齿或磙插刀具等方面发展。

然而,过去因为传统齿轮磨齿程序属于特殊且困难的工艺,必须仰赖技术纯熟人员,操作昂贵的欧系专用机种才能达成,直到2016年台湾国际工具机展(TMTS)上银集团旗下迈萃斯精密公司,始趁势推出首部台制CNC五轴同动伞齿轮切齿机,除了所加工的齿轮精度可达到德国标准DIN-4等级时,足以匹配电动车高转速/功率马达,也为齿轮制造业者带来发展曙光,将主攻高端齿轮及特殊加工机领域,以提高竞争力。

|

同时强调除了关键零组件100%「MIT」台湾制造,搭配工业机器人可最多达到3天24hrs无人操作,且稳定生产的磨齿单元之外;并对于外销机种选配Siemens数控系统及自家对话式视窗软体及刀库,售价仅约欧系同级机种1/3,极具国际市场竞争力。

Siemens发挥运动控制强项 协助导入数位分身转型

台湾西门子公司指出,该公司在齿轮加工应用领域,主要可发挥SINUMERIK系列控制器在运动控制上的强项,提供加工系统所需耦合功能(Coupling function),包括同步、插补、电子齿轮(自定义曲缐表/多级跟随)等,皆可透过统一的操作与程式设计、一致的训练和维护,确保达到最高的生产协同效应,现也持续与台湾齿轮加工机大厂迈萃斯、和大,以及上银在导螺桿制造密切合作,以达到机械制造业者希望达成之特殊加工目的。

但西门子也坦言,由于齿轮/螺桿加工专用机厂商还是很重视齿型、模数设计等Domain knowhow,甚至还要搭配量测自动化设备,并非传统CAD/CAM软体或CNC数控系统能完全胜任,西门子则可提供这些机械制造业者,所需二次开发客制化人机介面(HMI)环境,终端使用者也不必担心进入太复杂的环境编程,才能加工,西门子并将其HMI分为不同等级:

1.Easy Screen:基于西门子既有架构上另开视窗,轻易延伸人机画面功能,连结客户加工程式,但缺点是弹性应变能力较差。

2.Create MyHMI WinCC:让客户可利用西门子旗下自动化部门的WinCC系统环境,经过拖曳视窗内应用程式工具来开发客制化HMI,还可供外部其他系统整合商(SI)协助使用。

3.Create MyHMI/3GL:系因应大部份齿轮加工机大厂都会在Windows OS架构上开发独有HMI,利用一般程式语言编辑之后,再与西门子HMI整合,所以机械厂内必须建立专业编程工程师团队,将齿面设定、修整等功能都内建于数学函式资料库,以快速形成加工程式。

例如工具机大厂DMG MORI集团,便搭配西门子控制器核心,支援近年来备受业界关注的强力刮削(Power Skiving)工法,将工件和刮削刀具设定一定角度并同步旋转来生成齿轮,并解决了以往编程复杂,必须耗费大量时间创建的缺点。

如今操作员已可以通过对话式编程,快速设置齿数和角度参数,轻松为每个客户创建最佳程序,同时检查显示于该公司CELOS控制器HMI的图形,进而搭配DMG MORI五轴、车/铣复合加工中心机,单机进行正齿轮和外/内齿轮加工,大幅缩减加工时间及误差。

由于目前许多齿轮加工的研发能量都还在学界,西门子也为了未来五轴、铣车复合机种制造厂商,可望进入齿轮加工领域而提早布局,盼建立泛用机的标准而降低门槛。

随着近年来还有越来越多欧系齿轮加工专用机大厂,为了加值应用而开始推出整缐/厂自动化Turnkey解决方案服务、导入数位分身(Digital Twins)等科技来驱动数位转型。西门子也藉此引进自2019年问世的SINUMERIK ONE数位原生控制器,以提供机械制造厂商全数位开发环境。

既可纳入具备机构、电控系统、软体与加工应用knowhow的虚实客制化开发模组,在工程开发阶段即导入弹性应用,以缩短打造新机流程,加快30%上市时间。待完成后产生标准车/铣工具机的3D模型,可供机械业加工测试及教育人才,并有效提高生产力,此概念最早也是源自磙齿专用机。

|

如今还能经西门子开放CNC数控系统SINUMERIK 840D sl与旗下NX MCD、机电一体化系统软体连结,以提供机械厂加工并整合自动上下料、机上量测等机构及机电系统,已联手约40家欧系大厂,都在同一平台完成Turnkey加工应用及二次开发HMI测试,约可缩短30~40%开发新机时间。

再加入2019年併购的OMATIVE自适应切削技术,将能陆续具备加工制程最佳化(ACM)、机台保护监控(VCM)、生产制程监控与改善(AVCM)等功能。不仅能藉此提升车/铣床加工效率最佳化、稳定制程,以提高生产力、品质和可用性,并维持于稳定加工负载下,缩短加工时间;针对Power Skiving/Gear Skiving特別耗损刀具的缺点,透过检知刀具破损来延长刀具寿命;进而监控主轴负载,防护机台过载或碰撞,减少意外停机时间,现已逐渐受到航太、汽车制造业欢迎,用于磙/磨齿加工领域。

NUM引进软硬体解决方案 辅助建立齿轮加工knowhow

至于瑞士齿轮加工专用机CNC控制器大厂NUM,也提出相关开放性软硬体NUMgear解决方案,已完全整合到目前Flexium+控制系统中,并提供了互动式人机介面,客户仅需经数小时培训,便能输入工具机、刀具、工件资料及定义加工过程,开始在磙齿机、创成磨齿/珩齿机、圆筒磨床上採用各种不同的方法来生产齿轮。

一般来说,磙齿和创成研磨的连续加工是最高效率的生产方式,搭载NUM数控系统的工具机加工的齿轮精度,最高可分別达到创成研磨DIN-1、磙齿DIN-3标准。还可以在磨削时,修改不同齿面(轮廓)。

台湾力盟公司业务经理吴松宪进一步指出,目前NUM与台湾工具机等OEM设备制造厂商的合作模式,除了对于未具备齿轮加工专业knowhow者,能利用NUM公司的Flexium+ CNC数控系统、电子齿轮箱等功能;并基于Flexium CAM 编辑器建立独有客制化HMI,整合内/外径研磨程式;还提供必要的研磨模拟技术,可供选择提前于离缐时,或在缐上加工同时执行。若有其他已具备相关knowhow的工具机制造业者,则能选择搭配不同品牌控制器,再自行开发专属HMI与循环。

例如因应现今业界新兴的紧凑型齿轮箱制造需求、高速精密的多轴同动工具机问世,即可透过NUMgear磙齿专用套装软体系列的Flexium+CNC平台,在同部机器上完成磙齿和刮削工作,能更快速且有效地制造任何尺寸的内/外齿轮,使得齿轮加工业者能在刀具空间受限于紧凑型齿轮箱时,在其中一轴磙削大齿轮,并为另一轴上的小齿轮提供动力。

该软体还利用了Flexium+控制系统同时配备了高度灵活且功能强大的电子齿轮箱(EGB),直接整合到CNC内核,改善了精度和速度,使刀具速度可高达25,000rpm,提高了生产率。其中,多群组电子齿轮箱(MLEGB)的高速和精密特性,由使用者自定义齿轮箱中的任何轴,都可以成为另一个引导轴或跟随轴、直缐轴或旋转轴,以增强灵活性;灵活地控制刀具的运动,甚至能在圆筒磨床上进行非圆型同动控制,打造出非圆齿轮及特殊的齿面形状。

|

此外,由于NUMgear完全採用模组化设计,得以根据客户需要,整合不同的使用者介面、专有技术和计算模组或其它进阶功能,可任意在独立工具机或公司联网电脑的Windows系统上运行,也代表其可从移动设备或办公室电脑上,对多台齿轮加工机校正,迈向工业 4.0。

当然,NUM也有自家数位分身解决方案,或者让客户选择搭配外部3D模拟系统软体商,提供VR工具与NUM控制器结合,又将前者分为:硬体迴路(Hardware in the Loop;HiL)、软体迴路(Software in the Loop;SiL)两种类型。

在「硬体迴路」中的数位分身代表一具实体控制器,可通过传输缐接收来自安装数位分身软体的电脑传送资讯,让当前软体版本与数位分生的虚拟模型交互执行,并经过3D视觉化显示实体程式顺序。「软体迴路」的数位分身及虚拟控制器通信等整个功能均位于电脑上,适用于开发初期,连真正控制器都尚未产生的阶段。

NUM也为此提供两种控制用的数位分身版本,其一是「软硬体迴路混合」方案,由Flexium+控制器整合PLC中的一个独立机器模型,并使用预设组件来模拟单个机器元件,例如,感应器、主轴、气缸等,Flexium NCK负责执行NC程式,并模拟机器各轴运动的位置数据。另一项是「硬体迴路方案」,NUM使用ISG-virtuos软体,可使用实体控制器对自动化系统执行测试、调试和优化,并通过EtherCAT在分身与Flexium+控制器即时通信。

放眼齿轮加工前景 还须数位分身软体加持

然而,在齿轮制造上,业者必须思考的是如何提高齿轮生产效率、精度,才能增加本身优势?前者必须在刀具使用和加工技术上不断钻研精进,如採用磙齿或铣齿、捨弃式量产型刀具等。以内齿轮来说,可以採?力刮齿或磙插制程来提高生产效率;或者藉着近几年锻造技术的突破,以锻造方法大量生产齿轮。后者则须在设计阶段加强齿轮设计软体的强度及广度,在制造阶段则以研磨为必要採取的制程。

台湾齿轮刀具制造商首推陆联精密(迈萃斯精密前身),与和大工业CNC刮齿机和磙齿机行销全球,惟论及这两家厂商成功关键,皆与中正大学机械系教授冯展华密不可分,2000年初开始与陆联和工研院机械所合作,结合产官学研的力量提出整合型计画,研发CNC戟齿轮创成机及大型CNC成形砂轮磨齿机,并成功复制到和大开发CNC磙齿机。

且由于齿轮元件需要满足空间嚙合理论,不管是设计或制造皆要大量的数学运算,因此各种辅助齿轮设计计算的软体就应运而生。在圆柱齿轮方面,台湾厂商普遍使用由冯展华开发的齿轮设计软体。至于伞齿轮若使用传统加工机厂商提供的计算公式来设定制造所需的各项数据,既不方便且限制也多,不同批生产的伞齿轮也不具备互换性。

|

近期较先进的做法,则是採用齿轮量测专用机搭配不同量测软体,便可以量测圆柱齿轮、伞齿轮、蜗桿蜗轮、磙齿刀、刮齿刀和插齿刀等,透过伞齿轮设计软体来补正切齿机械设定,取代以往由齿印机来回整修的方式,可以很快经1~2次修正,就能非常精确生成齿轮,产品也具有互换性。

就有过去出身工研院体系,曾亲身经歷台湾从自主开发齿轮加工机、刀具、软体及PC-based控制器的过程,至今还投入开发谐波式减速机二次创业的业者便指出:「未来台湾齿轮加工产业要持续发展的关键,已不再只是单纯採购硬体的军备竞赛,还希望能与设备制造厂商(Maker)共同开发。」

改为扮演终端加工业者的角色之后,他还是希望以相对容易沟通、掌握的台制外圆/刀具磨削、铣车复合机、磙/插齿加工机为主,再搭配德国蔡司、瑞士品牌量测设备、材料供应商,掌握核心关键能力。同时在投资软体金额不比硬体少,用来建立内部不同齿型、输出/入设计与对手区隔,从设计理论开始,逐步累积、建立数学函式资料库。

接着利用自主开发HMI、软体编程及CAE分析,再经过制造、委外热处理回厂;最后进行金相、材质检验等程序比对,来确保与原始设计一致,符合客户要求及稳定品质,也藉此博得客户信赖,愿意共同协力,跨足创新应用领域。

**刊头图(source:welter-zahnrad.de)