碳化硅迈入新时代 ST 25年研发突破技术挑战

本文探讨碳化硅在当今半导体产业中所扮演的角色、碳化硅的研发歷程,以及未来发展方向。以及意法半导体研发碳化硅25年如何克服技术挑战及创新技术的歷程。...

1996年发生了哪些大事?比尔柯林顿连任美国总统;通用汽车成为美国最大的企业;苹果当时的股价约为每股22美分;IBM的「深蓝」成为第一台击败前国际象棋世界冠军Garry Kasparov的超级电脑;同年,意法半导体(STMicroelectronics:ST)开始与卡塔尼亚大学合作研发碳化硅(SiC ),今天,碳化硅正在彻底改变电动汽车。

为了庆祝ST研发碳化硅25週年,我们决定探讨碳化硅在当今半导体产业中所扮演的角色、碳化硅的研发歷程,以及未来发展方向。Exawatt的一项研究指出,到2030年,将有高达70%的纯电动车将採用SiC MOSFET。这项技术也正在改变其他市场,例如,太阳能逆变器、储能系统、伺服器电源、充电站等。因此,瞭解碳化硅过去25年的发展歷程极其重要,对今天和未来的工程师将大有裨益。

碳化硅:半导体产业如何克服技术挑战

|

碳化硅的发展史不仅引人入胜,而且情节紧张激烈,因为捷足先登才能取得先机。碳化硅特性在20世纪初就已经确立,而第一个碳化硅发光二极体需追溯到1907年。物理学家知道,碳化硅的能隙更宽,比硅宽约2ev,这意味着在室温下碳化硅元件的临界场强是硅基元件的5倍到10倍。因此,新技术可以极大地提升电力转换效率,同时能承受更高电压和更恶劣的作业状况。

发展阻碍

阻碍碳化硅的发展的难题是,直到1996年,都沒有人知道如何能在半导体晶圆厂达到碳化硅商用化,因为碳化硅基板缺陷太多,而且烤箱的高温与碳化硅材料不能相容。此外,半导体产业又耗费了十年时间,才能在两吋以上的晶圆上制造碳化硅元件,在大晶圆上加工晶片是降低成本的关键。尽管困难重重,ST还是先行一步,投入鉅资研发碳化硅,并与学术界进行合作,成功地克服了所有挑战。2002年5月,ST成功研发出了第一个萧特基SiC二极体,2006年,在3吋晶圆上制造了碳化硅二极体,2007年开始量产第一代碳化硅二极体。

发展蓝图

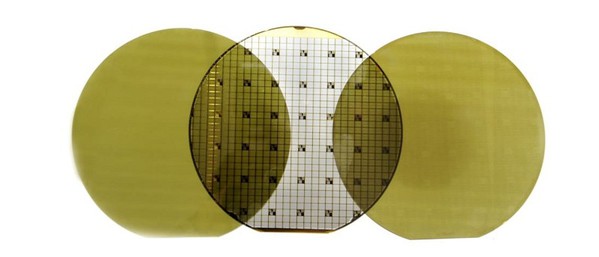

2009年,碳化硅发展史开启一个重要篇章,ST推出其首个SiC MOSFET样片,为功率元件大幅改进打开了大门,成为碳化硅歷史上一个重要的里程碑。五年后,ST制造了第一代SiC MOSFET。由于前期的投入,此后一切都进展神速。到2017年,也就是第一代MOSFET问世三年后,ST推出了电阻率降低一半以上的第二代MOSFET。2020年,推出了第三代产品,延续这一发展态势。到2016年,ST升级到6吋晶圆,并已计画在8吋晶圆上生产碳化硅电晶体。

碳化硅:在现今十分重要的原因

取得信任的最佳方式

|

从碳化硅的研发歷史来看,率先消弭基本障碍具有重要意义。作为用碳化硅基板制造半导体的先驱,ST推出可以生产出更多更好之碳化硅元件的新解决方案。此外,ST的卡塔尼亚厂跻身世界上最大的碳化硅晶圆厂之列,拥有从6吋晶圆升级到8吋晶圆的制造设备。因此,碳化硅早期投资带来回报,不管订单多少,ST都能确保稳定供货。

目前ST在卡义大利塔尼亚和新加坡宏茂桥的两条6吋晶圆生产缐正在量产碳化硅旗舰产品,中国深圳和摩洛哥Bouskoura后段制程则负责封装测试。透过ST碳化硅公司(前身为Norstel A.B.,ST于2019年收购),ST的目标是,到2024年採购内部碳化硅晶圆的比重将达到40%以上,其馀的碳化硅晶圆将从其他供应商处採购。

创造良性循环

先发优势还能为先行企业创造一个良性循环。随着难题得到解决,产量逐渐提升,ST有机会与客户展开技术合作,例如,新兴的高人气电动汽车迅速採纳了ST的碳化硅元件。客户给予的反馈让ST能够进一步优化制程技术,改善产品的电气性能,以推出更高效、更稳定的产品,接着进提升产品的採用率,形成良性循环。现在,ST正为客户提供额定电压1200 V、电阻率3.3 mΩx cm2的SiC MOSFET。

碳化硅:工程师的未来期望

硅、碳化硅,以及氮化鎵

在讨论碳化硅的发展未来时,工程师须考量到宽能隙电晶体的背景。的确,随着氮化鎵的出现,设计者到底应该如何看待碳化硅?答案与每种材料的电性能相关。就像碳化硅不能代替硅一样,氮化鎵也不能代替碳化硅,虽然在应用上可能有一些交叉,但在大多数应用中,每种材料都赋予新的设计,因此,这三种材料是优势互补的关系。在过去的25年里,ST在碳化硅方面获得70项专利,还证明这项新技术根本不会威胁到硅。

今天和未来的工程师必须瞭解硅、碳化硅和氮化鎵在半导体产业中所扮演的角色,例如,碳化硅在动力马达逆变器或汽车DC-DC转换器中大放异彩,这些应用的匯流排电压为400 V或800 V,分別需要600 V和1200 V的 MOSFET。

此外,碳化硅更容易驱动,由于热特性佳,使碳化硅比氮化鎵更耐高温,而且,动力马达逆变器无法承受氮化鎵更高开关频率的优势,所以,汽车设计者更倾向于选用碳化硅。另一方面,研发团队目前正在用氮化鎵设计电压较低(在100v到600v之间)的应用。此外,在一些工业或消费性应用中,氮化鎵更快的开关速度对提升效能的作用显着。同样,当企业不能从氮化鎵或碳化硅更好的效能获益时,硅基元件仍然是一个相较适合的选择。

迈入新时代

经过25年的发展,碳化硅变得越来越成熟。因此,业界不会看到电阻率像以前那样大幅下降,但会看到更稳定可靠的产品。随着ST晶圆厂试验更大的晶圆和新制程,成本将继续下降。事实上,ST正在投资研发碳化硅基板技术,提升品质,优化产能。直接的结果是,业界可以期待更高的产能和更低的成本,推动碳化硅採用率提升。因此,经过25年的发展,ST的碳化硅正进入一个民主化和变革的新时代。