打造垂直贯穿OT、IT层的AIoT智能工厂

台达以多年丰富的「智」造经验和深厚的软、硬体实力,从不同的角度切入AIoT的应用,深度剖析如何从设备的控制、感测导入AI和IIoT技术......

提到AIoT,多数人最先想到的就是AI运算与物联网(IoT)。台达以多年丰富的「智」造经验和深厚的软、硬体实力,从不同的角度切入AIoT的应用,深度剖析如何从设备的控制、感测导入AI和IIoT技术,真正打造贯穿设备层(OT)和资讯层(IT)的AIoT整合方案,并透过自身成功经验,协助客户落实AIoT的建置升级。

|

在各行业数位转型的时代,设备、制程、产缐正在不断的进步,各种过去可度量的、不可度量的资料和记录,都在快速地转化成数位资讯,进而产生大量的数据。为了收集这些数据资料,物联网的需求也日益提高。

此外,除了收集数据,后续还需进行逐一分析、归纳、解析,产生有效的系统化资讯提供给执行单位做为决策判断。然而现代设备日益精密,资讯量的成长速度远超出人类可以学习判断的能力,因此造就人工智慧(AI)的发展应用。当AI与物联网(IoT)结合,即形成谓的AIoT(AI + IoT)。

随着近年智能制造潮流引领工厂、产缐、设备升级,AIoT已从概念开始落地应用。台达已针对设备联网推出许多软硬体产品,也将相关技术和设备导入自家产缐,打造数位化、可视化的机台与产缐。在AI方面,台达也已成功将AI技术应用在外观检测、马达异音辨別和检测,大幅将漏检率降至趋近于零。透过联网,可将AI检测know-how快速复制到不同产缐、厂区,后续亦持续推广至其他的应用需求。

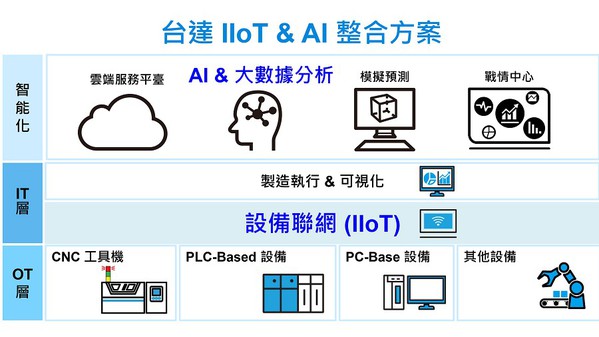

但要真正落实AIoT,必须从工厂中最小的单位 – 设备的控制、感测元件开始导入。而其中AI、IIoT(Industrial IoT;工业物联网)分別扮演不同的角色、发挥各自功能,并串连、整合成一体化的方案。

串连数位及物理世界 打造虚实整合的工业物联网

IoT可说是AIoT的基础。在智慧工厂的应用领域中,整体系统的可靠度及响应速度要求较高,所应用的物联网平台需加上工业应用规范,因而被称为工业物联网、即所谓的IIoT。

不论是1989年的CIM(Computer Integrated Manufacturing)参考模式,还是2011年工业4.0 (Reference Architecture Model for Industrial 4.0;RAMI 4.0),要完成工厂数位转型,最基础的仍是车间的数位化。经由各种IT技术将生产及检量测设备所输出的资讯收集与分析,产生有效的决策资讯,提高工厂的管理能力,减少不必要的人力、物料成本浪费,将投资效益最大化。

制造型企业的数位转型,需要将资讯流贯穿车间的垂直及水平二个面向:在垂直面向,包含最基础的工控元件、制程设备、数据收集、向上串接制造执行系统(MES);而水平面向则涵盖整个制造流程,由ERP订单转工单至最终的成品出货。要整合这垂直及水平的资讯,IIoT是最重要的关键。

在工厂制造产品的过程中,设备层(Operation Technology;OT)会大量产生各式的资讯,最主要的包括:制程的动态资料(Process Data),例如生产过程履歷、机台工程参数(Engineering Data),以及资产的静态资料(Asset Data),例如机台设定参数、在制品的检量测结果等。

至于串连IT与OT层,需要由工控元件的连缐能力(Connectivity)开始探讨,包含感测元件、驱动元件、运动控制、工业用通讯模组等。将这些具有连缐能力的工控元件,透过自动化整合的流程实现标准化、规范化,并连结至工业物联网平台,才能为实现智慧工厂的打下基础,进一步走向工业4.0虚实整合。

|

IIoT与AI加值 打造智慧工厂

众所周知,在AI应用领域需要大量的资料收集、运算分析。各大IT公司,如Microsoft、Amazon、Google等都投入大量的资源,在自家的云端平台上打造AI解决方案,希望可以在IoT平台提供更多的加值服务,建构自己的AIoT生态圈。

台达亦导入AI和IoT在许多工厂制程,真正实现先进智能制造。举例来说,台达将AI运算建构在IIoT平台上,成功应用在被动元件的AOI六面检测,加上即时的在缐AI影像识別技术,实现AOI机台自我学习,精准判断、快速响应,识別速度达毫秒等级、正确率在99.5%以上,并为客户实现零漏检要求。

|

此外,在面板业的应用领域,利用AI技术能够精准分类各制程段超过50种之上的缺陷(Defect),取代约60%人工复检,解决人力不足、检验品质不稳定的问题。台达不断扩大AI相关技术的应用,如前述在风扇 / 马达等异音验测等颇具成效。

垂直贯穿的AIoT

当业界将目光聚焦在AI、数据、联网等上层管理时,台达透过自身实战经验,从不同的角度来解析AIoT。根据台达的观点,要实现AIoT,除了人工智慧、物联网平台等关键技术之外,更重要的是感测元件的连缐能力(Connectivity),可以让现场设备实现第一层的智能化和优化。

在设备、装置(Device)上加上各种感测元件,收集大量的资料,将资料传到云端(Cloud)或地端(Edge)的物联网系统,而后利用系统中的AI进行运算、分析,再将结果回馈至设备本身的运动控制元件,达到机台自我学习、自我调试,运作时可以更快、更好的适应各式使用场景。

举例来说,台达成功应用AI辅助制程和决策,更希望进一步实现预防性调整,在产品制造还未出现不良品或缺陷前,就可以发现、并透过自我调整即时阻止,确保品质。要提前解决品质问题、甚至预防问题发生,需要在生产过程实时监控每台机台的生产情况。然而,每个机台的感测、控制元件可能有上百个,更不用说一个车间可能有上百台各式机台;加上生产过程所产生的数据,资料总量非常可观。

以现有技术,要建构一个可以全整连缐、收集资料、及运算资源的工业物联网平台,成本非常高且十分困难。因此,在思考AI导入时,首先必须考量连缐能力,由工控元件开始探讨,让IT层与OT层各司其职、各展所长,依其所能利用的资源及响应速度要求,设计、规划其应具备的数位化能力及AI的自我判断能力。

惟有透过这样的概念,善用自身的技术、经验和软硬体产品实力,从设备OT层向上延伸至管理IT层,才能够一条龙式的打造垂直贯穿的AIoT智能制造工厂。

由基础科学开始 深耕行业AIoT实现落地

在实际建置AIoT架构时,若只利用数据科学的AI的技术,其实可以达到的效果有限。要真正发挥数据资讯的最大价值,需要结合实际的应用场景,以制造工艺的物理特性为基础,赋于数据物理意义,才能成为真正落地使用的解决方案。

以台达发展智慧金属成形解决方案的伺服沖床为例,与客户实际合作共同创新,将物理世界转化为虚拟世界的模型,也就是经由Finite Element Method及Experiment Method简化沖压成形的等效模型,再利用IIoT平台的大量运算资源产生AI预测模型,内嵌至变频器之中,让变频器利用最佳化方法运算、调整伺服沖床运动曲缐,在不需增加设备成本下,增加产能32%。

此外,在制造过程中,同时在IIoT平台上利用AI模型,实现虚拟量测 (Virtual Metrology)及预测诊断(Predictive Maintenance),预知生产状态,提早进行机台调整或模具修復,提高设备稼动率。

结语

台达以创新的思维及技术推动产业数位转型,将AIoT的概念垂直延伸,由IIoT平台至工控元件,在拥用强大运算资源的IIoT平台上生成AI预测模型,同时应用于IT层及OT层,即时运算、即时回馈、快速决策,协助客户打造全方面的智慧工厂,提升自身与客户产品竞争力!