三维粗糙介质薄膜调控红外热电堆器件吸收和热传导性能显著提升

热电堆是一种具有成本效益的热释放红外传感器,在非接触测温、红外探测、红外成像等方面有广泛应用。中国科学院上海微系统与信息技术研究所李铁研究员团队采用三维粗糙介质薄膜同时调控红外吸收和热传导实现红外热电堆器件性能的显著提升。

热电堆是一种具有成本效益的热释放红外传感器,在非接触测温、红外探测、红外成像等方面有广泛应用。中国科学院上海微系统与信息技术研究所李铁研究员团队采用三维粗糙介质薄膜同时调控红外吸收和热传导实现红外热电堆器件性能的显著提升。该成果以 “Simultaneously controlling heat conduction and infrared absorption with a textured dielectric film to enhance the performance of thermopiles ” 为题发表在《Microsystems & Nanoengineering》上。

作为代表性的红外热电器件,热电堆是利用材料的塞贝克系数不同,将红外光吸收后产生的温度差转化为电势差,实现红外光的检测,具有常温下工作、功耗低、易集成等优点,在非接触测温、红外探测、红外成像等方面有广泛应用。特别是在新冠病毒防疫期间,作为测温枪的核心器件,热电堆发挥了不可替代的作用。增强热电堆器件的性能、同时降低其成本是提升热电堆测温精度、扩大应用的重要保证。热电堆的红外吸收能力和热传导损耗是决定热电堆探测率和响应时间等关键参数的重要因素。通常情况下,由于红外吸收能力的提高和热传导损耗的降低存在相互制约关系,当前器件中往往仅能选择其中之一对器件性能进行提升,通常还存在着成本高、工艺复杂等不利因素。作者创新地提出采用三维粗糙介质薄膜(TEDI film)来同时调控红外吸收和热传导特性以显著提升器件的性能。这种结构不但可以以一种简单但有效的方式增强热电堆的性能,而且具有工艺兼容性好、可批量生产等优势,十分适合热电器件的性能提升和大批量生产。

1. 同时增强红外吸收特性/降低热传导损耗的三维粗糙介质薄膜,其红外吸收可增强7-13%,热传导损耗降低18 - 30%。2. 工艺简单、兼容性好、可批量生产的三维粗糙介质薄膜制造工艺,实现的介质薄膜具有54.7度的底角,利于在其表面进行其它微结构或材料的图形化。3. 3种基于三维粗糙介质薄膜的MEMS热电堆器件,其响应率和探测率性能增强约38-64%,大气环境下的探测率达到2.16×108 cm·Hz^(1/2)·W^(-1)。

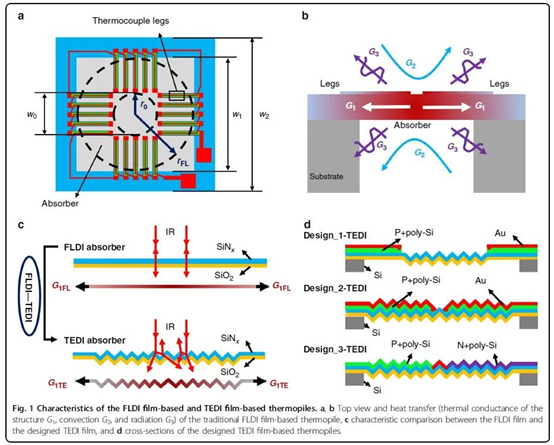

图1.传统平面介质薄膜(FLDI film)热电堆和三维粗糙介质薄膜(FLDI film)热电堆的结构、传热和光吸收原理图

传统MEMS热电堆的基本结构通常由平面介质薄膜(FLDI film)红外吸收体和热电偶阵列组成(Fig. 1a)。介质薄膜红外吸收体负责吸收外部环境的红外光并将其转换成热能,热电偶阵列则将热能转换成热电堆的输出电压响应。根据热电堆的基本原理,热电堆的响应率和探测率性能与介质薄膜红外吸收体的热损耗成负相关性,与红外吸收能力成正相关性(Fig. 1b和1c)。因此,降低介质薄膜的热损耗特性或增强其红外吸收特性都能够提升热电堆的性能。但目前的性能增强方法还无法同时实现介质薄膜光吸收特性和热损耗特性的改善,往往出现此消彼长的情况,且一般还存在成本高、制作复杂、CMOS/MEMS工艺不兼容等问题。为此,作者提出并设计了一种具有三维微金字塔结构的粗糙介质薄膜结构(TEDI film),该薄膜一方面可以通过褶皱特征以等效延长热传导距离实现热损耗特性的降低,同时另一方面可以通过对入射光进行多次反射吸收以实现红外吸收特性的增强(Fig. 1c)。基于粗糙介质薄膜的优异特性,则将该薄膜引入到热电堆中作为红外吸收体,热电堆的性能应能得到显著增强(Fig. 1d)。

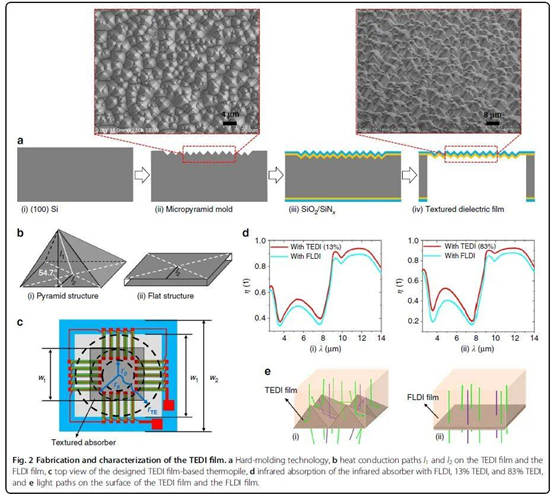

图2.粗糙介质薄膜的制造工艺和特性分析表征

为实现粗糙介质薄膜(TEDI film)的简单、可批量化制造,提出了一种工艺兼容性好的硬模板法制造工艺(Fig. 2a)。该工艺主要包括3部分:(i)制模,单晶硅表面湿法腐蚀形成微金字塔硅结构模具;(ii)铸模,微金字塔硅结构表面生长介质薄膜;(iii)脱模,干法或湿法刻蚀工艺释放微金字塔硅结构以悬空粗糙介质薄膜。实现的三维微结构粗糙介质薄膜具有54.7度的底角,利于在其表面进行其它微结构或材料的图形化。基于二维热传导的理论分析表明,制造的粗糙介质薄膜能实现18-30%的热传导损耗降低,主要可归因于粗糙介质薄膜上热传导距离的等效延长,而热传导损耗与传导距离成反比(Fig. 2b和2c)。基于傅里叶变换红外光谱仪的红外吸收测试表明,制造的粗糙介质薄膜能获得7-13%的红外吸收增强,主要可归因于入射光在粗糙介质薄膜表面发生了多次反射吸收(Fig. 2d和2e)。这些结果说明提出并设计的微金字塔结构粗糙介质薄膜同时具有热传导损耗降低特性和红外吸收增强特性。

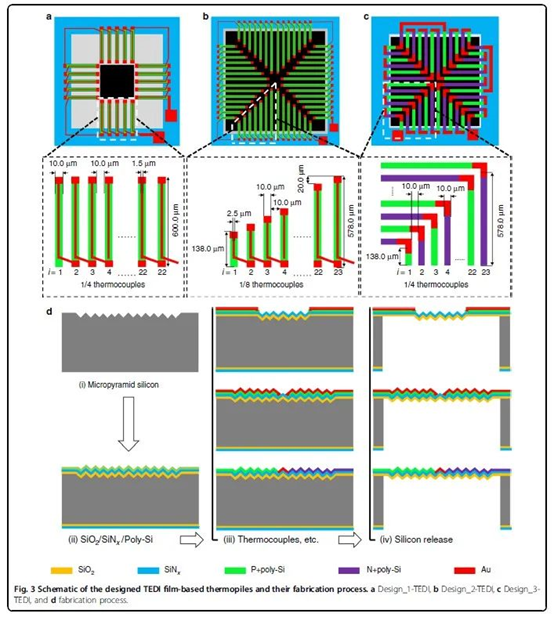

图3.三种粗糙介质薄膜热电堆的原理图和制造工艺

为验证粗糙介质薄膜(TEDI film)在传统MEMS热电堆中的工艺兼容性以及性能增强效果,基于粗糙区面积占比分别为13%和83%的红外吸收体,设计了3种热电堆结构:基于88对P+poly-Si/Au热电偶,粗糙区面积占比13%(Fig. 3a);基于184对P+poly-Si/Au热电偶,粗糙区面积占比83%(Fig. 3b);基于92对P+/N+poly-Si热电偶,粗糙区面积占比83%(Fig. 3c)。粗糙介质薄膜热电堆的制造工艺主要包括4步(Fig. 3d):(i)湿法腐蚀单晶硅形成微金字塔硅结构;(ii)热氧化和LPCVD工艺在微金字塔硅结构表面依次生长氧化硅、氮化硅和多晶硅薄膜;(iii)多晶硅薄膜进行硼和磷离子注入,采用干法刻蚀形成P+和N+多晶硅热电偶,并使用磁控溅射和刻蚀工艺形成Au热电偶、互连线;(iv)干法刻蚀硅衬底背部释放微金字塔硅结构以悬空带粗糙介质薄膜的红外吸收区。从粗糙介质薄膜热电堆的制造工艺中可以看出,提出的粗糙介质薄膜硬模板法工艺与传统热电堆的制造工艺完美兼容,器件制造具有可批量生产的优势。

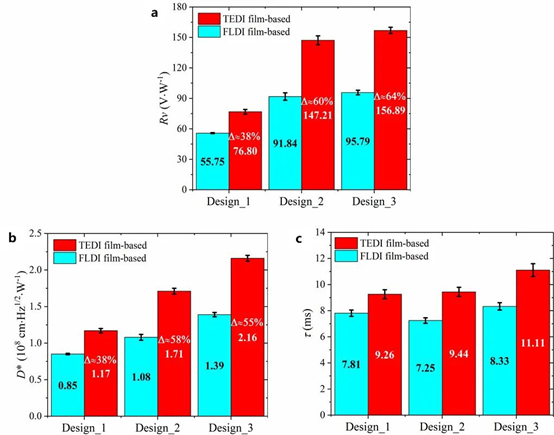

图4.粗糙介质薄膜热电堆的优异性能

对粗糙介质薄膜(TEDI film)热电堆进行性能测试表明,相比于传统平面介质薄膜(FLDI film)热电堆,制造的粗糙介质薄膜热电堆的响应率和探测率显著提升了约38%-64%。其中基于184对P+/N+poly-Si热电偶和基于92对P+/N+poly-Si热电偶的粗糙介质薄膜热电堆表现出优异的性能组合,其响应率达145 V·W^(-1)以上(Fig. 4a),探测率达1.5×10^8 cm·Hz^(1/2)·W^(-1)以上(Fig. 4b),且响应时间常数小于11 ms(Fig. 4c)。此外,基于92对P+/N+poly-Si热电偶的粗糙介质薄膜热电堆实现了2.16×108 cm·Hz^(1/2)·W^(-1)的探测率,是目前热电堆在大气环境下的最高探测性能。这些结果充分说明提出并设计的三维微结构粗糙介质薄膜可以以一种简单、有效的方式实现MEMS热电堆的性能增强,在发展高性能MEMS红外热电传感器中具有重要的应用价值。