麻省理工学院创造将传感器融入3D打印设计的新方法

通过一台3D打印机,一种新的系统可以让工程师将传感器集成到齿轮和其他旋转机构中。2023年3月31日作者:Kristijan Nelkovski

3D打印已经成为工程师快速成型想法的最重要工具之一。虽然这一概念已经存在了近半个世纪,但直到过去十年,由于可广泛访问的电子元件和专门的在线社区,增材制造才变得流行起来。

本文重点介绍了3D打印的一种更先进的实现方式:麻省理工学院的一个工程师团队开发了一种具有集成传感功能的旋转机构,该机构可以在同一可打印设备内从头到尾打印,无需干预。

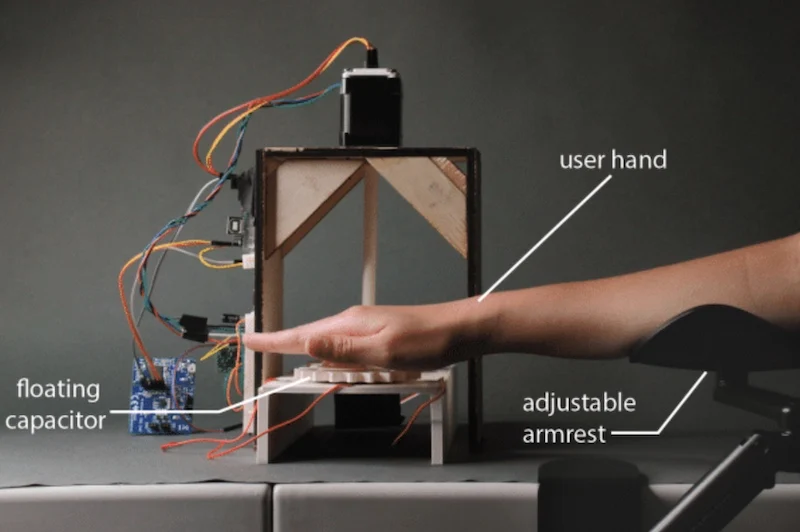

在一个实验装置中,其中一名研究人员将手放在旋转齿轮装置顶部的不同高度。图片由麻省理工学院提供

高级3D打印

传统的3D打印设置通常使用一种热塑性长丝,该长丝被挤压成毫米级的层。然而,一些更高级的实现同时使用多个挤出机,允许在同一印刷品中使用不同类型的材料。

虽然这可能意味着具有不同颜色的细丝,但也可能意味着有不同性质的细丝。例如,水溶性细丝允许将更复杂的互连运动部件作为一个单元打印,因为支撑材料稍后可以冲洗掉。此外,导电细丝和非导电细丝的组合会极大地影响设计,从而有可能通过将电路和组件打印为单个对象来轻松嵌入电路和组件。

这些方法将手动将不同组件(尤其是旋转部件和支持电子设备)集成在一起的繁琐任务变成了一个简单得多的过程。其结果是一个更稳定的最终产品,具有更多的功能,如增加的运动和紧凑的占地面积。

将传感器集成到旋转3D打印机构中

最近,由机械工程研究生Marwa AlAlawi领导的麻省理工学院研究小组发表了一篇论文,详细介绍了一种新型旋转机构,该机构将传感器集成到齿轮系统中。

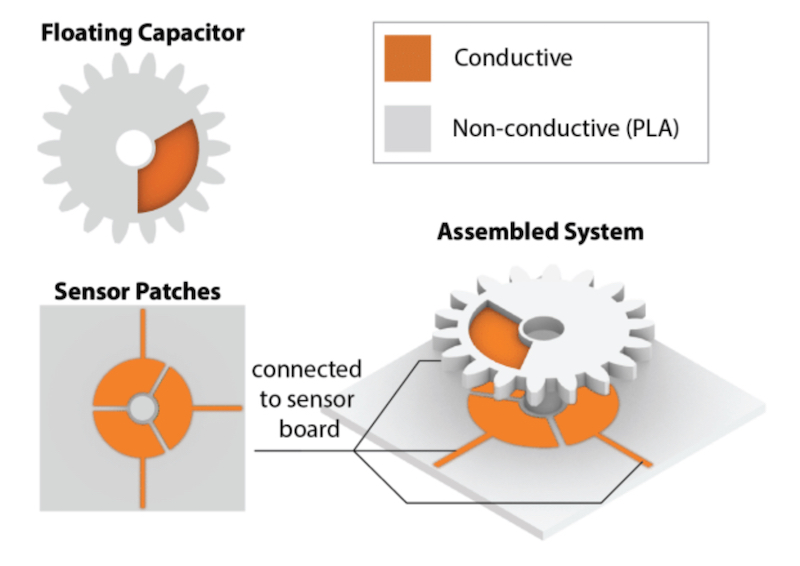

该设备被称为MechSense传感器,包括一个3D打印的齿轮,其内部的一部分由围绕3D打印的固定部件旋转的导电材料制成。该固定部件具有三个导电贴片,其面积与齿轮的导电段相同,仅由几毫米的非导电材料隔开。

该系统基于电容传感,齿轮的嵌入式导电内部充当“电容器”的一个极板。同时,固定部件的三个贴片充当三个不同“电容器的电容器极板。”齿轮的外壳充当极板之间的绝缘体。

MechSense传感器的传感器布局。图片由麻省理工学院提供

随着齿轮的旋转,固定部件上的导电片逐渐从完全被齿轮的导电板覆盖变为完全未被覆盖。这导致所有三个“电容器”的电容发生变化,当然,这可以通过软件检测到。该软件估计齿轮的角位置、旋转方向和旋转速度。

该团队构建了一个全360度运动的系统,不需要电线阻碍其功能。整个系统被封装在一个可以连接到额外控制电子设备的3D打印对象中。

使用MechSense

为了简化用他们的系统构建机构的过程,麻省理工学院的工程师为计算机辅助设计应用程序SolidWorks开发了一个软件插件。

使用该软件,设计师可以指定所需数量的旋转和固定组件,该软件将自动将传感器贴片纳入其模型中。然后,该模型可以立即进行3D打印,作为功能强大的MechSense传感器启用原型。

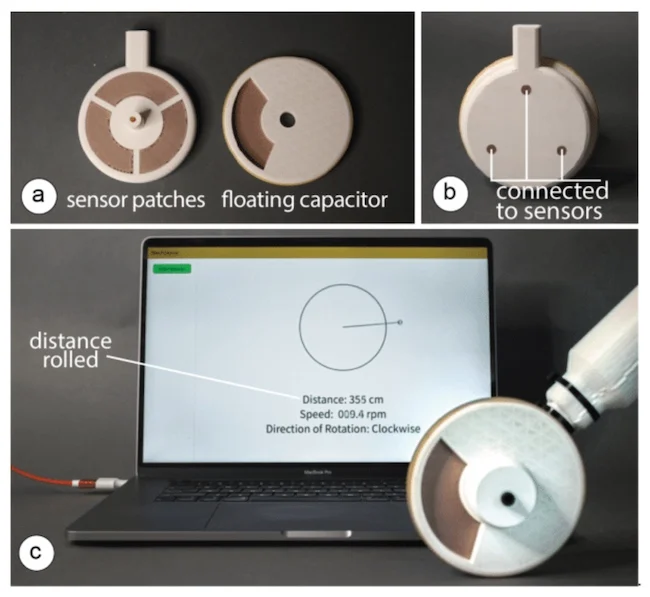

这种测距轮包括集成传感,可测量不规则的几何形状和开放空间。图片由麻省理工学院提供

麻省理工学院团队表示,这可以用于快速原型设备,如涡轮机或电机,以及用于增强现实和虚拟现实界面的有形旋转传感器。作为概念验证,研究人员已经使用MechSense创建了一些设备,如智能台灯和行星齿轮箱。

未来,该团队计划测试不同的材料,以提高系统的稳定性,使传感器更能抵抗外部噪音,并使其系统能够与其他类型的移动机构一起使用。

3D打印的未来

3D打印为原型设计和产品制造过程开辟了新的可能性。麻省理工学院的3D打印嵌入式电子旋转系统的新方法使电气和机械工程师有机会比以前更快地创建独特的系统,并具有更多的功能和用例。