超详细,50个SMT贴片加工常用名词及定义

SMT(Surface Mount Technology)贴片加工是现代电子制造中的关键技术,涉及众多专业名词。以下是50个SMT贴片加工中常用名词及其详细定义,帮助读者全面了解这一领域的基本概念...

SMT(Surface Mount Technology)贴片加工是现代电子制造中的关键技术,涉及众多专业名词。以下是50个SMT贴片加工中常用名词及其详细定义,帮助读者全面了解这一领域的基本概念。

1. SMT(Surface Mount Technology):

表面贴装技术,将元器件直接安装到PCB表面的制造方法,提高了电子产品的密度和性能。

2. PCB(Printed Circuit Board):

印刷电路板,是一种由绝缘材料制成的板状载体,上面印有导电图形,用于连接和支持电子元器件。

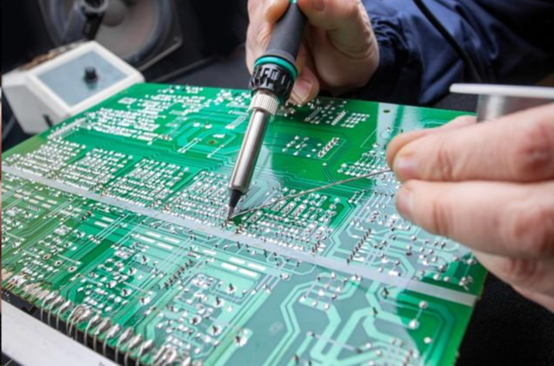

3. 焊膏(Solder Paste):

焊接点的基本材料,由焊料颗粒和流动性胶粘剂组成,用于在PCB上涂覆焊接点。

4. 贴片元件(Surface Mount Device,SMD):

体积小、适合表面安装的电子元件,例如电阻、电容、二极管等。

5. 焊接炉(Reflow Oven):

加热设备,用于在预定温度下加热整个PCB,使焊膏熔化并实现焊接。

6. 贴片机(Pick and Place Machine):

自动化设备,用于快速、准确地选择和放置SMD元件。

7. AOI检测(Automated Optical Inspection):

使用相机和图像处理软件,自动检测PCB表面的贴片元件,确保其位置和质量符合要求。

8. BGA(Ball Grid Array):

高密度封装,底部有排列整齐的小球,用于与PCB焊接。

9. X-ray检测(X-ray Inspection):

通过X-ray透视技术,检查BGA等难以直接目视检测的元器件的连接状态。

10. DFM(Design for Manufacturability):

在设计阶段考虑到制造过程的设计策略,以确保设计的可制造性。

11. PCBA(Printed Circuit Board Assembly):

将贴片元件、插件元件、焊接连接等工艺完成后形成的PCB组件。

12. Solder Mask(焊膜):

覆盖在PCB表面的油墨,用于遮盖不需要焊接的区域,防止短路和腐蚀。

13. Reflow Profile(回流焊曲线):

描述了在焊接过程中加热速度、温度峰值和冷却速度等参数,对焊接质量至关重要。

14. SMT贴片机械手(Pick and Place Robot):

负责抓取和放置元器件的机械手部分,影响生产速度和准确性。

15. SMT贴片工艺流程(SMT Process Flow):

包括贴片、回流焊、清洗等多个步骤,每一步都需严格控制,以确保最终产品的质量。

16. DIP插件工艺(Dual In-line Package):

传统的插件式元器件封装,通常需要手工插入PCB并进行波峰焊接。

17. 印刷精度(Printing Accuracy):

印刷过程中焊膏的精确度,影响着焊接点的质量,需要合适的印刷设备和工艺控制。

18. 鼠咬(Tombstoning):

焊接时,元件只有一个焊点与PCB连接,另一个焊点未连接,形成鼠咬的现象。

19. 焊接通孔(Via):

连接不同PCB层的孔,通常用于多层PCB,需要特殊工艺确保通孔内部的连接质量。

20. ESD(Electrostatic Discharge):

静电放电,是在PCB制造和组装过程中的潜在危害,需要采取防护措施避免损坏。

21. DFM(Design for Manufacturing and Assembly):

设计时兼顾生产过程,以提高组装效率、降低成本和改善产品质量。

22. Fiducial Mark(基准标记):

PCB上的特殊标记,帮助贴片机准确定位PCB,确保贴片元件的精准放置。

23. 湿敏元件(MSL - Moisture Sensitivity Level):

容易受潮受损的元器件,其湿敏等级决定了其在生产中的处理要求。

24. 异常元件(Out of Place Components):

在贴片过程中,元件没有被正确放置到指定位置,可能导致电路不通或损坏元器件。

25. 线宽线间距(Trace Width and Spacing):

PCB导线的宽度和相邻导线之间的距离,影响着电路板的性能和稳定性。

26. 气泡级别(BGA Ball Voiding):

BGA焊接中,焊球下方产生的空气泡,可能影响焊接质量,需要通过X-ray等方法检测和控制。

27. 粘附力(Adhesion Strength):

焊点与PCB表面的附着力,高粘附力确保焊点稳定性,防止元器件在使用过程中脱落。

28. 贴片元件排列密度(Component Placement Density):

单位面积内贴片元件的数量,高密度要求更精确的贴片机械手和更精细的工艺控制。

29. 轨迹(Solder Paste Stencil):

焊膏印刷时使用的金属板,控制焊膏的形状和分布。

30. 质量控制(Quality Control):

在整个SMT贴片加工过程中,采取一系列措施和检测手段,确保最终产品符合质量标准和客户需求。

31. 裸板(Bare Board):

未经组装的PCB板,没有焊接元件和焊膏的PCB板。

32. 裸眼检查(Visual Inspection):

通过肉眼观察PCB表面元器件的质量,通常与自动检测结合,提高缺陷检测准确度。

33. 拼版(Panelization):

将多个PCB板排列在一个大板上,便于批量生产和组装。

34. 焊接接头(Solder Joint):

焊接后元器件与PCB之间的连接点,质量直接影响电子产品的性能和可靠性。

35. 焊膏偏移(Solder Paste Offset):

焊膏印刷相对于PCB的偏移量,需保持在规定范围内以确保焊接质量。

36. 焊膏高度(Solder Paste Height):

焊膏印刷后的高度,影响元器件的焊接质量。

37. 零件分装(Component Reel):

贴片元件通常以卷轴形式供应,便于贴片机自动抓取。

38. 焊接温度曲线(Reflow Profile):

回流焊过程中的温度变化曲线,确保焊接温度和时间符合元器件规格。

39. 剥离力(Peel Strength):

焊点与PCB之间的附着力,直接影响焊点的牢固程度。

40. SMT贴片加工环境(SMT Manufacturing Environment):

工作环境对SMT生产质量和效率有重要影响,包括温湿度控制、静电保护等。

41. 热熔胶(Hot Melt Adhesive):

一种高温下熔化的胶水,用于粘合元器件,特别适用于灌封和固定电子元件。

42. 焊膏残留(Solder Paste Residue):

焊膏印刷后,残留在PCB上的焊膏,需要在清洗过程中彻底去除。

43. 导电胶水(Conductive Adhesive):

具有导电性的胶水,用于连接电子元器件,通常用于特殊材料的粘合。

44. 贴片机头(Picking Head):

贴片机上负责抓取和放置元器件的机械手部分,其设计和精度直接影响生产效率。

45. 焊接膜厚(Solder Thickness):

焊点上的焊料厚度,影响焊接质量和导电性能,需要严格控制。

46. 硬板(Hard Board):

由玻璃纤维等材料制成的刚性PCB板,用于高性能和高密度的电子产品。

47. 软板(Flexible Board):

由柔性材料制成的PCB板,适用于需要弯曲和弯折的电子产品。

48. SMT贴片加工设备(SMT Equipment):

包括贴片机、回流炉、焊膏印刷机等各类设备,是SMT生产的基础。

49. 焊接过程优化(Soldering Process Optimization):

通过调整焊接参数和工艺,以提高焊接质量、降低废品率的过程。

50. 激光切割(Laser Cutting):

使用激光技术进行切割,通常用于裁剪PCB板形状或切割金属薄片。

以上这些名词覆盖了SMT贴片加工中的关键概念,了解这些名词及其定义,有助于工程师更好地掌握SMT制造的核心知识,提高电子产品的质量和生产效率。深入理解这些专业名词将为工程师在SMT贴片加工中的沟通和合作提供坚实基础。