高压直流模块的DCDC驱动电路方案

高压直流模块的DCDC驱动电路方案

高压直流模块的DC-DC驱动设计要求:

(1) 开关频率:90kHZ-300kHZ;

(2) 所用功率器件:MOSFET,不能用IGBT;

(3) 占空比范围:PFM 50% duty,PWM 0-95% duty;

(4) 死区时间:200ns左右,依据所选MOSFET的关断延时决定,尽量小;

(5) 驱动电压:正平台电压大于10V;需要驱动负压,-2V或以下。驱动供电电源设计为15V左右。

(6) 采用副边控制,需要隔离驱动,隔离电压:3000kVrms;

(7) 需要MOSFET快速关断电路;

(8) 需要推挽电路增大驱动输出功率;

(9) 需要考虑MOSFET并联时的均流问题;

(10) 需要对之前模块的驱动相关问题进行排查,规避以往驱动电路的问题;

(11) 驱动芯片要求兼容CMOS电平,能直接从DSP侧作为输入;

已有驱动电路分析

当前已有的方案情况:

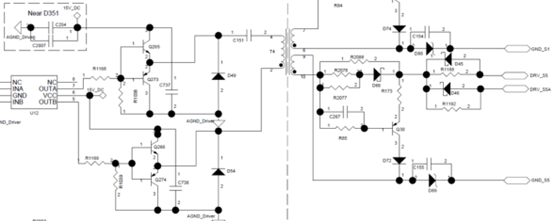

(1) 整个多路的DC-DC驱动电路只有一路电源供电。通过驱动变压器隔离,1拖2。驱动供电在驱动变压器原边。

(2) 华为336驱动方案,控制侧一路,驱动侧2路,共需3路电源。实际驱动侧采用自举供电的方式,保证一路电源能同时给上下桥供电。驱动变压器为1拖2。实际驱动供电在驱动变压器副边,驱动变压器原边只负责控制和隔离。

(3) 台达样机的驱动方案,需要更多路电源。具体是:控制侧一路电源,驱动侧每个桥臂都有一路单独的隔离电源。驱动变压器原边依旧只负责控制,驱动供电由副边完成。

三种驱动电路对比:

| 已有的模块 | 华为336模块 | 台达模块 | |

| 驱动变压器绕组数 | 3(1拖2) | 3(1拖2) | 3(1拖2) |

| 驱动供电位置 | 驱动变压器原边(驱动变压器负责控制和供电) | 驱动变压器副边(驱动变压器只负责控制,不负责供电) | 驱动变压器副边(驱动变压器只负责控制,不负责供电) |

| 供电电源 | 全部驱动电路总共只有1个电源 | 每组上下桥臂共用1个,上桥采用浮驱的方式,共7组(三相LLC) | 每个桥臂单独供电 |

| 是否有驱动快速关断电路 | 有 | 有 | 有 |

| 是否有驱动负压 | 有 | 无 | 未知 |

| 是否有驱动推挽电路 | 有 | 无(驱动芯片UCC27324的两路输出来同时驱动同一路MOSFT,每路最大4A输出电流,共8A驱动电流,驱动功率够,无需推挽) | 有 |

| 是否有驱动信号电平转换电路 | 有,74HC08 | 无 | 有 |

| 驱动变压器原边是否串联电阻 | 无 | 有,1欧 | 无 |

| G/S之间的跨接电阻 | 4.7k欧 | 10k欧 | 10k欧 |

| 驱动开通电阻值 | 15.1欧(规格书最小驱动电阻为3.3欧,SPW35N60CFD) | 5.9欧(规格书最小驱动电阻1.8欧,IPW65R041CFD) | 未知 |

假如将这三种类型的驱动电路分别应用到交错并联LLC的驱动电路上,对比如下:

| 我司15K模块的方案 | 华为336模块的方案 | 台达模块的方案 | |

| 供电电源数 | 1路 | 1+4路 | 1+8路或1+6路(下桥臂可共用同一路电源) |

| 驱动芯片数 | 4PCS(IXDN604) | 4+8PCS(UCC27324) | 4PCS(UCC27322) |

| 推挽电路数 | 8 | 0 | 8 |

| 驱动变压器个数 | 4 | 4 | 4 |

| DSP送出的驱动信号是否需要电平转换 | 不需 | 不需 | 需要,4个电平转换芯片 |

| 成本差异情况 | 基准 | 相对基准,多了8路驱动芯片和4路电源的成本,少了8个推挽电路的成本。 | 相对基准,多了2-4路驱动电源和4个驱动芯片的成本。 |

初步判断,在这三种驱动电路里面,已有模块的驱动电路方案成本最低。

已有模块的驱动电路存在的问题

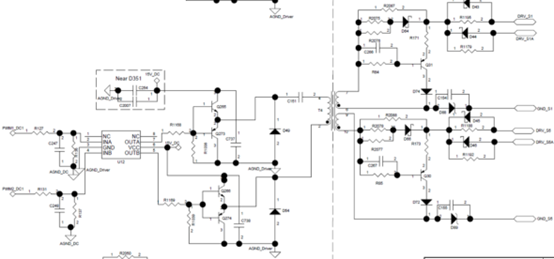

已有模块驱动电路存在一个较大的问题,就是死区时间内,驱动不受控的问题。如下图:

驱动变压器的每个副边都会输出三个电平,正电平,0电平和负电平。在刚从正电平进入0电平时,驱动的快速关断电路动作,MOSFET关断。随后由于驱动电压不断下降,Q30的1、2脚之间的电压也降低至0.7V以下,Q30关断,快速关断电路不起作用。由于驱动变压器原边无能量传递到变压器副边,MOSFET的驱动实际处于不受控状态,其G/S之间就只靠1个无源器件(4.7k的电阻)来将拉低。一般在PFM态下,0电平时间短,一般不会存在问题。但是在PWM态下,0电平时间会变长,驱动不受控时间变长。在有干扰的情况下,通过米勒电容,G/S之间的电容被充电使得驱动电压抬高,模块开通。最严酷的情况,甚至可能导致上下桥直通,模块炸机。

解决该驱动电路问题的方法

解决此驱动电路的这个问题,就是要让MOSFET的驱动侧一直受控。最初想到的可能解决方案有四个:

(1) 考虑其它的隔离方式,比如光耦隔离;

(2) 考虑选用开通门槛电压高的MOSFET或者IGBT;

(3) 驱动变压器改为1拖1的方式,同时保留驱动负压,可保证MOSFET G/S端受控;

(4) 驱动供电电源改为在驱动变压器副边供电,驱动变压器原边只负责控制,类似华为和台达模块的方式;

方案1可行性分析:

此方法理论上可行,但实际无优势。主要原因是:光耦副边同样需要电源供电,会多出N路电源;且光耦一般还存在可靠性、响应延时、隔离电压等级越高价格越贵等问题。采用此种方案无论是成本还是可靠性上都没有优势,因此放弃。

方案2可行性分析:

在我理解看来,已有模块的方案中,在G/S之间挂了一个4.7k电阻的情况下,死区时间内依旧容易出问题的其中一个原因,是因为MOSFET的门槛电压太低,经不起风吹草动。

下面是已有模块所用MOSFET的三家产品的门槛电压情况:

| 开通门槛电压 | Min | Typ | Max |

| SPW35N60CFD(英飞凌) | 3 | 4 | 5 |

| IPX65R110CFD(英飞凌) | 3.5 | 4 | 4.5 |

| STW43NM60ND(ST) | 3 | 4 | 5 |

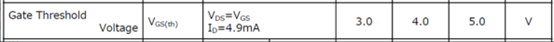

另外,查了一下常用的富士和东芝MOSFET的开通门槛电压,如下:

富士MOSFET:

东芝MOSFET:

除了英飞凌的部分管子的门槛电压最低为3.5V以外,其它管子最低电压都是3V。需要查看一下15k以往的管子损坏数据,是否最低门槛电压为3.5V的IPX65R110CFD损坏较少。

但是从驱动电路设计需要能兼容各家管子的角度来看,采用择管子的方式来规避这个问题,不合适。另外,由于开关频率在100K以上,无法用门槛电压高的IGBT。因此,此方案放弃。

方案3可行性分析:

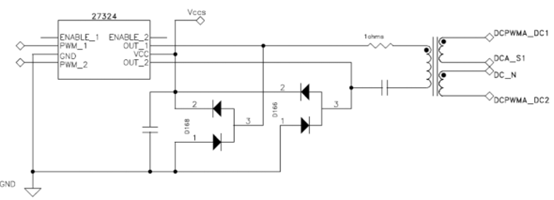

若采用方案3,驱动变压器1拖1,基本的原理图如下:

驱动变压器原边:

驱动变压器副边:

从原理图可见,驱动变压器1拖1,驱动变压器副边输出电平从3个改为了2个,电平稳定,不会出现上面的问题。

方案4可行性分析:

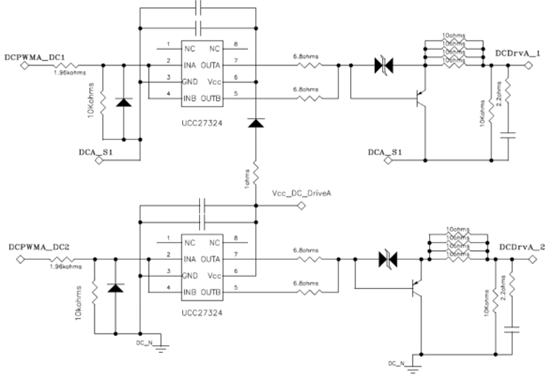

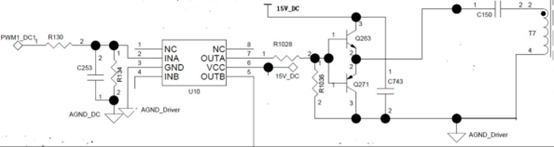

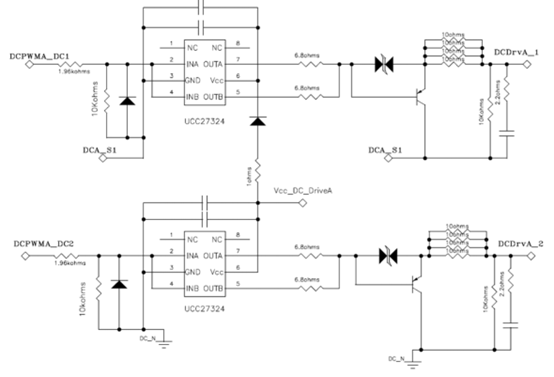

采用华为的驱动电路,也可以解决驱动电路的该问题。

华为模块具体解决该问题的方式,包含了下面几个部分:

(1) 驱动变压器只负责控制和隔离,不负责传递驱动能量;驱动能量从副边再引入电源提供;

(2) 采用上图红圈内的二极管,保证了1拖2时的驱动变压器副边负压在进入驱动芯片前消耗掉,送入驱动芯片的电压只有正驱动电压和0电平(UCC27324的电源电压供电范围为-0.3V到16V)。

(3) 采用上图红圈内的下拉电阻,保证了在死区时间内,能快速的驱动变压器副边杂生电感附带的能量消耗掉,死区时间内保持低电平。采用10k电阻就能搞定的原因,还是因为驱动变压器只传递控制信号而不传递驱动能量,驱动变压器副边杂生电感残存的能量少。

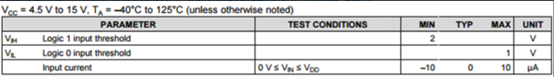

查看UCC27324的datasheet,如下:

低电平的上限为1V,可以满足使用要求。

成本分析

将方案3和方案4所用器件情况:

| 方案3 | 价格(元) | 方案4 | 价格(元) | 价格差(方案3-方案4)(元) | |

| 驱动变压器个数 | 8 | 3.1*0.7 | 4 | 3.1*0.7 | 8.68 |

| 驱动芯片个数 | 4 | 1.4*4 | 4+8 | 1.4*12 | -11.2 |

| 推挽电路个数 | 8 | (0.26+0.26)*8 | 0 | 0 | 4.16 |

| 供电电源 | 1 | 按每一路0.5元算,0.5 | 1+4 | 按每一路0.5元算,0.5*5 | -2 |

| 自举供电所需二极管和电容 | 0 | 按每一路0.2元算,0 | 4个二极管和4个电容 | 按每一路0.2元算,0.8 | -0.8 |

| 综合成本对比 | 27.62 | 28.78 | -1.16 |

从综合成本比对来看,方案3比方案4便宜1.16元,方案3较有优势。

但是,问题在于,方案3需要选用8个驱动变压器,由于驱动变压器为插件器件,需要占用PCB正面的位置。这对于当前非常有限的PCB空间而言,又是一个挑战。

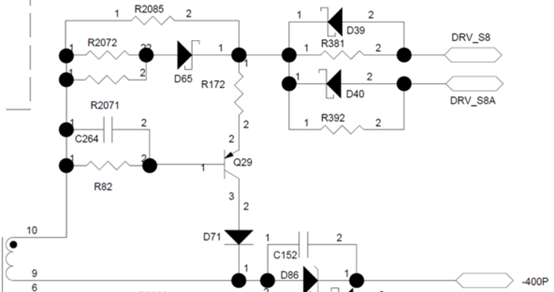

对于方案4,仿照华为电路,总共用了12个驱动芯片,这是其成本最贵的地方。可能的原因,是华为采购27324的价格非常便宜。实际上,副边还采用27324,非常的浪费。

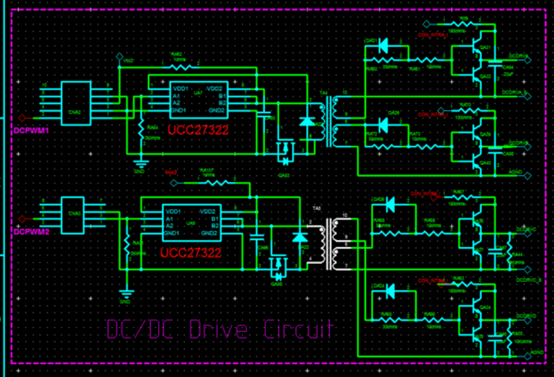

这里将华为模块的优点和台达模块的优点合在一起,即在驱动变压器副边,将27324修改为推挽电路,将每个桥臂单独供电改为华为模块的自举供电,变成方案5。成本对比如下:

| 方案3 | 价格(元) | 方案5 | 价格(元) | 价格差(方案3-方案5)(元) | |

| 驱动变压器个数 | 8 | 3.1*0.7 | 4 | 3.1*0.7 | 8.68 |

| 驱动芯片个数 | 4 | 1.4*4 | 4 | 1.4*4 | 0 |

| 推挽电路个数 | 8 | (0.26+0.26)*8 | 8 | (0.26+0.26)*8 | 0 |

| 供电电源 | 1 | 按每一路0.5元算,0.5 | 1+4 | 按每一路0.5元算,0.5*5 | -2 |

| 自举供电所需二极管和电容 | 0 | 按每一路0.2元算,0 | 4个二极管和4个电容 | 按每一路0.2元算,0.8 | -0.8 |

| 综合成本对比 | 27.62 | 21.74 | 5.88 |

因此,推荐采用方案5。

推荐驱动电路

从成本和PCB正面空间占用情况考虑,推荐采用方案5,类似华为模块的驱动电路,但是将驱动变压器副边的UCC27324改为推挽电路。