2.5D/3D封装核心技术的TSV硅通孔制造关键工艺简介

TSV是2.5D/3D封装的核心技术,被认为是目前延续半导体器件摩尔定律最有效的封装方法,TSV工艺能够实现,主要包括通孔刻蚀、通孔薄膜淀积(SiO2钝化层、阻挡层、种子层沉积)、通孔填充、化学机械抛光(CMP)等关键技术,

TSV是2.5D/3D封装的核心技术,被认为是目前延续半导体器件摩尔定律最有效的封装方法,TSV工艺能够实现,主要包括通孔刻蚀、通孔薄膜淀积(SiO2钝化层、阻挡层、种子层沉积)、通孔填充、化学机械抛光(CMP)等关键技术,

其工艺流程依次为:首先使用光刻胶对待刻蚀区域进行标记,然后使用深反应离子刻蚀(DRIE)法在硅片的一面刻蚀出盲孔;依次使用化学沉积形成二氧化硅(SiO2)绝缘层、使用物理气相沉积形成阻挡层、种子层,避免TSVs与衬底之间形成通路;运用化学电镀在盲孔中填充金属导体,其导体种类通常为多晶硅、钨、铜等;最后通过化学机械抛光工艺(CMP)和背面磨削法对硅片(盲孔中电镀金属柱)进行减薄露出硅通孔的另一端完成制作。

TSV 刻蚀

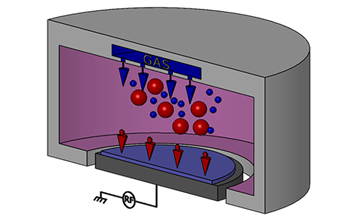

TSV刻蚀主要是采用深反应离子腐蚀技术(DRIE,Deep Reactive Ion Etching)又称为Bosch(博氏)工艺来进行选择性刻蚀。该技术是在真空系统中利用了分子气体等离子的诱导化学反应来实现各向异性刻蚀,也就是说利用离子能量来使被刻蚀层的表面形成容易刻蚀的损伤层及促进化学反应。典型的(平行板)RIE系统包括圆柱形真空室,晶片盘位于室的底部。晶片盘与腔室的其余部分电隔离。气体通过腔室顶部的小入口进入,并通过底部离开真空泵系统。

图1 典型的(平行板)RIE系统

对于刻蚀硅衬底,腐蚀气体可以采用SF6来进行,然后运用C4F8气体形成钝化膜沉积在硅衬底上,从而保护刻蚀出的侧壁通孔,交替进行刻蚀与钝化。经过刻蚀和钝化数次循环交替,可以得到具有高深宽比的硅孔,同时会在侧壁上留下扇贝结构。同时加入O2等离子体可以有效控制刻蚀的速率与选择性。

不过反应离子腐蚀技术不能获得较高的选择比,会造成硅侧壁表面缺口粗糙,侧壁粗糙会增大TSV的空隙,进而影响到绝缘层、阻挡层和种子层的覆盖范围,同时还有一定的污染,发生可靠性及产品失效等隐患。因此,硅侧壁的粗糙度需要控制在最小范围内。

TSV 绝缘层

硅通孔形成后,需要制作绝缘层(钝化)对硅衬底进行电气隔离。一个合格的绝缘层要有良好的覆盖率,不能有空洞或缺损。一般是采用二氧化硅(SiO2)或氮化硅(Si3N4),通过TSV绝缘层主流工艺技术之一的等离子体增强化学气相沉积法(PECVD)在温度100℃~400℃范围内,对硅孔内表面沉积一层绝缘材料。

另外,采用ICP-PECVD技术(相比传统的PECVD技术可以提高反应离子的方向性)可以使沉积SiO2的温度低至20℃~100℃,有利于降低应力,同时反应离子的浓度较高,有助于提高填充效率。

当TSV的直径小于3μm时,可以采用原子层沉积技术(ALD)。ALD技术的优势在于无需再进行表面处理,比较适用于较薄的绝缘层,还可以有效降低化学机械抛光(CMP)的加工时间。

TSV 阻挡层及种子层

制作金属扩散阻挡层的目的是为了防止铜原子在高温(400℃)下进行扩散。主流工艺有物理气相沉积(PVD)、化学气相沉积(CVD)及原子层沉积(ALD)法三种,需要根据不同TSV通孔的大小进行选择。金属扩散阻挡层位于绝缘层及铜层之间,其中Ti、Ta、TaN及TiN等可以用来制作金属扩散阻挡层的材料。

Ti及Ta金属扩散阻挡层可以采用物理气相沉积(PVD)进行,虽然该工艺的温度要求较低,产生的温度应力也较低,但台阶覆盖率却较差,容易产生较高纵横比的TSV通孔,倘若沉积较厚的金属扩散阻挡层,虽然可以增加台阶覆盖率,但生产成本将会提高,效率会降低。

TiN及TaN 金属扩散阻挡层则可以用化学气相沉积法沉积进行,该工艺虽然均匀性较好,但制作时需要较高的温度,容易产生残余应力。

种子层沉积的厚度、连续性、均匀性及粘接强度均是非常重要的技术指标,也是后续TSV填充工艺最重要的关键因素(侧壁和底部的阻挡层和种子层必须连续)。另外,根据TSV硅通孔的形状、深宽比及沉积方法不同,种子层的特点也各不一样。如果填充材料为多晶Si或者W,则不需要种子层。

TSV 填充

TSV的填充主要有电镀、溅射及金属有机物化学气相沉积等方法,目前行业内应用较广泛的是通过电镀技术来进行填充。填充的材料主要采用铜,虽然许多的TSV填充材料(钨和掺杂多晶硅)相继被开发出来,但应用得最多的还是铜。铜材料具有优良的电性能、阻抗低、导电率高以及低的电迁移率,即使与硅片的CTE匹配性要比钨和掺杂多晶硅低一些,但电导率和热传导率的优势较为明显。

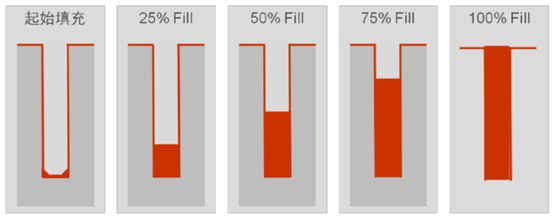

在电镀过程中,TSV填充时产生的空洞或者缝隙等缺陷,均会导致严重的可靠性问题,所以如何实现TSV的无孔洞填充是TSV技术的关键和首要解决的问题。目前TSV电镀填充从填充原理及电镀模式来主要分为Conformal填充、Sup-conformal填充和Bottom-up填充三种。Conformal填充是在TSV的孔内和表面进行均匀沉积的电镀方式;Bottom-Up填充则优先在TSV孔的底部进行沉积,孔壁和表面几乎不被电镀;而Sup-conformal填充则是两者结合的一种电镀模式。

电镀方式决定了电镀的时间。Bottom-up填充能够有效抑制表面的电镀,同时使电镀电流最大限度的作用与孔内,从而使孔内的沉积速度增加,所以电镀的时间较少。而对于Conformal填充,由于没有对表面进行有效的抑制,而且孔内处于低电流密区,导致孔内铜沉积较慢,所以电镀时间较长。

为了避免填孔空洞的产生,TSV孔内沉积速率就必须大于等于表面沉积速率。Conformal填充需要添加促进剂,使得TSV孔内铜的沉积速率与晶圆表面铜的沉积速率相当,从而实现通孔电镀铜的完全填充,沉积过程如表2所示。

图2 TSV通孔Conformal填充过程

Bottom-up 是在TSV孔口及侧壁添加抑制剂,从而抑制晶圆表面及 TSV孔口及侧壁上的铜沉积,同时在孔底添加加速剂,使通孔电镀铜实现“孔底加速、孔口抑制”向上生产的沉积方式,从而实现硅通孔电镀铜的完全填充,填充过程示意如图3所示。Bottom-up填充方式不仅能避免TSV填充空洞和缝隙产生的可能性,同时还减少了电镀后铜层的过厚和电镀时间。

图3 TSV通孔Bottom-up填充过程

影响TSV填充的因素繁多,归纳起来主要分为内部因素和外部因素。内部因素主要包括:电解质的类型,铜离子的浓度,添加剂的类型和浓度,电流密度或电势的大小,直流或脉冲电镀,溶液中的含氧量,种子层的类型及厚度分布。外部因素主要包括:环境温度,外部对流强度,阳极的形状和种类,孔的类别(通孔或者盲孔)、孔尺寸、孔间距及孔密度。

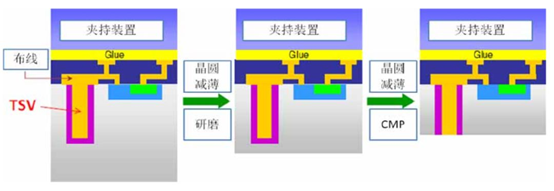

TSV 背面铜露出

要使TSV背面的铜层充分暴露露出来,一般是通过化学机械抛光技术来实现。化学机械抛光(Chemical Mechanical Polishing),简单来说就是在机械抛光的基础上根据所要抛光的表面加入相应的化学试剂从而达到增强抛光和选择性抛光的效果。

TSV晶圆片被粘附夹持装置上,采用机械研磨把晶圆减薄至几十微米的厚度,然后通过CMP技术继续磨削并露出通孔中的铜柱,整个过程如图4所示。

图4 TSV背面研磨和抛光过程

在研磨过程中,需要对Si、SiO2、Si3N4及Cu等多种材料同时进行磨削,如何控制这些材料的速率选择性的将成为磨削过程的重点。所以,为了使铜柱快速露出,必须使Si、SiO2、Si3N4等材料的去除速率大于Cu的去除速率。如何有效保证TSV硅通孔较少的缺陷和低表面粗糙度,这就对抛光液和工艺参数的优化提出了更高的要求。