Startup验证其用于激光雷达的MEMS扫描镜工艺

为了克服当今激光雷达反射镜替代品的缺点,Omnitron Sensors开发了一种适用于低成本、高容量市场的3D MEMS技术。2022年11月30日Jeff Child

根据Yole Dévelopment的数据,激光雷达子系统市场继续增长,预计到2026年将达到23亿美元。为了利用这一点,Omnitron Sensors今天宣布,它已经验证了MEMS(微机电系统)扫描镜的工艺。

扫描镜是一种新的光学子系统,旨在满足汽车高级驾驶辅助系统(ADAS)、无人机和机器人中使用的激光雷达的严格要求。

Omnitron声称其MEMS反射镜将产生比远程激光雷达中使用的其他MEMS反射镜大2-3倍的视场。该公司表示,步进扫描镜旨在处理崎岖的高振动汽车和航空环境应用,这些应用不适合其他供应商生产的激光雷达中的旋转镜。

与半导体的创新相比,十多年来,MEMS技术的进步未能跟上步伐。

在这篇文章中,我们描述了该公司的MEMS工艺为激光雷达解决的问题,Omnitron传感器在其工艺中采取的方法,并分享了我们采访Omnitron Sensors联合创始人兼首席执行官Eric Aguilar时的见解。

MEMS拓扑结构创新停滞不前

阿吉拉尔说,从他的角度来看,他看到了一个应用微机电系统解决当今激光雷达技术问题的机会。要做到这一点,就意味着要对MEMS提出一种新的方法,这一技术领域多年来一直停滞不前。

Aguilar回忆说,在90年代,MEMS被部署在安全气囊传感器中,十年前,Invensense创始人Steve Nasiri以低成本封装将第一个ASIC与MEMS集成在一起。“但从那时起,MEMS在大容量能力或中断方面就没有什么值得注意的了,”他说。

“我注意到,在过去十年左右的时间里,从技术的角度来看,MEMS行业确实没有任何重大的变化。”

阿吉拉尔说,当今激光雷达的问题在于它们不能满足下一代系统设计的需求。问题的核心是激光雷达的光学子系统——反射镜和扫描仪——存在许多问题。光学元件太大、太脆弱,同时制造和维护成本也太高。

同时,Aguilar说,使用MEMS技术可以实现成本效益高、可靠性高的反射镜,但目前的MEMS技术还不太适合MEMS。“激光雷达的客户说,‘我们需要10毫米的光束直径才能达到200米左右的范围,’”他说,“但如今的MEMS反射镜直径为1或2毫米。这就是为什么你在激光雷达中看不到很多MEMS的原因,因为你必须建造一个非常大的反射镜才能做到这一点,而用今天的MEMS工艺是无法做到的。”

今天的激光雷达都有镜像问题

Aguilar表示,Omnitron的MEMS反射镜技术与较旧的激光雷达光学子系统形成了对比,包括音圈、旋转多边形和Galvos。这些替代方案都更慢、更笨重、更昂贵,而且容易失败。

就他们而言,音圈技术有一些优点,比如它有良好的反馈机制。这是一种强大的技术,可以处理振动和温度循环。这就是为什么音圈反射镜技术被用于太空通信系统的原因。

阿吉拉尔说,缺点是音圈子系统的成本可能为5000美元。对于需要500美元以下解决方案的汽车系统设计师来说,这是令人望而却步的。更糟糕的是,你需要多个音圈单元来覆盖整个视野,因为它们只移动几度,每个不到十度。

今天的激光雷达反射镜技术都有成本、可靠性和视场(FOV)的权衡。

其他激光雷达反射镜的替代方案包括SCALA和旋转多边形技术。这些基本上是将一面镜子放在电机上并使其旋转。一般来说,激光雷达的一个挑战是,你要处理的是以厘米为单位的精度和精度。这意味着在200米的范围内误差小于5厘米。阿吉拉尔说,这转化为这些反射镜的表面平坦度,可以降到纳米级。

实现这种表面平坦性需要大量抛光,以便反射镜在初始校准时高度准确。不幸的是,如果这些旋转系统的电机轴承开始摆动,那么校准可能会丢失。只需要几微度的误差就可以失去校准。而且,因为抖动是随机的,所以没有办法轻易地重新校准。

一种用于激光雷达的3D MEMS方法

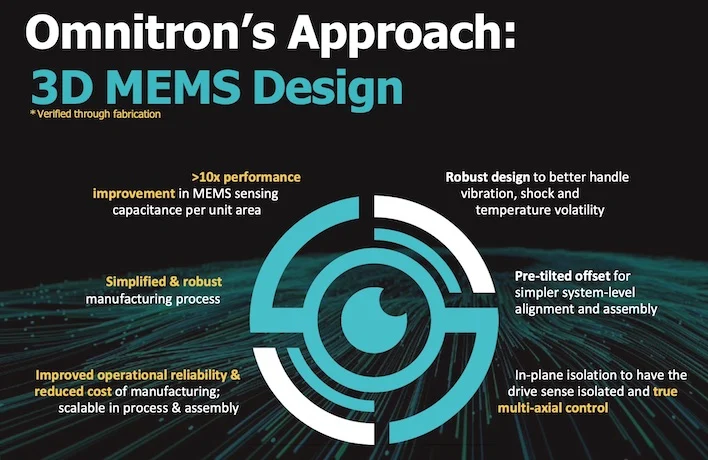

考虑到当今激光雷达反射镜替代品的所有问题,Omnitron开发了一种3D MEMS工艺技术,使扫描反射镜能够满足下一代激光雷达的需求。阿吉拉尔说:“我们开发了一种3D MEMS处理器,从某种意义上说,这是MEMS的一种新拓扑。”。“就像半导体有了一个新的技术节点一样,这是MEMS的一个基本的新拓扑。”

Omnitron的方法是试图制造一种静电电机,该电机可以移动MEMS反射镜,并实现比当今市场上更多的单位面积力。Aguilar说,Omnitron利用3D MEMS拓扑结构来实现这一点,但重要的是要确保这是一个可制造的过程。

“我已经进行了第三方验证,证明这是可以实现的,”他说。“与此同时,我不想花数百万美元买一台可以做到这一点的新机器。”

“我们正在使用任何工业或大型半导体代工厂都可以使用的非常标准的工具和工艺。这对我们的方法非常重要。我不想非得发明一台新机器或一种全新的工艺来做到这一点。”

阿吉拉尔说,为了确保工艺简单、可制造,他们的MEMS没有使用金属弹簧。他说:“我们选择了硅基弹簧,因为它们的硬度是硅基弹簧的一千倍,而且不会磨损。”。

阿吉拉尔说:“这就是为什么安全气囊传感器内置于半导体MEMS类型的设备中,因为它们不会随着时间的推移而疲劳。”。“你需要能够在运行中进行数十万次循环,在使用寿命内进行数十亿次循环。这就是为什么我们采用半导体工艺,并使用块硅来蚀刻我们的镜子和设备。”

Omnitron的3D MEMS设计方法基于简单而稳健的晶圆制造工艺。

准确度和可靠性也是Omnitron技术的关键方面。阿吉拉尔说:“如果我说镜子指向三度,那实际上是指向三度。”。“我们在平面中创建了隔离层,使我们能够将驱动能量与传感机制解耦。这意味着我不会将驱动信号耦合到传感信号中,从而破坏数据。”他说,这些方面都已经通过制造得到了验证。

实现可靠的校准

Omnitron的3D MEMS传感器技术的另一个特点是确保了可靠的校准。这得益于该公司对驱动方案的选择。阿吉拉尔说:“对于我们正在建造的电机来说,致动器是静电驱动的。”。

阿吉拉尔解释说,就如何驱动MEMS而言,有三种方法。你可以用静电、电磁或压电方案驱动它。“我们使用静电学主要是为了在温度范围内保持线性,”他说。“静电系统的伟大之处在于它们以一种非常线性的方式随着温度的变化而膨胀和收缩。这是非常确定的。”

阿吉拉尔说,其他替代方案——电磁或压电技术——的问题在于,你对温度的反应会滞后。这意味着该设备所处的温度曲线在温度上升和下降时是不同的。这会在您的性能中产生重大错误,从而影响校准。

“我们之所以在静电电机方面采用这种方法,是为了确保你不会随着时间的推移而失去校准。因此,如果镜子说它是三度,它将永远保持在三度,除非有东西坏了。”

用于下一代设计的新型MEMS拓扑

诚然,当今嵌入式系统的大部分创新都是由于在速度越来越快的微处理器和MCU上运行的基于软件的功能。Omnitron的新型MEMS拓扑结构提醒我们,硬件创新仍可能产生重大影响。

阿吉拉尔说:“尽管目前的软件很好,但如果硬件没有根本性的改变,我们将无法实现我们想象的未来。”。“为了开发这种我们知道将改变传感器世界的基本新MEMS工艺,我们不得不回到第一原理思维。”

Omnitron传感器提供的所有图像